GBT 18150-2000 滚子链传动选择指导 pdf在线浏览

GBT 18150-2006 滚子链传动选择指导 pdf在线浏览

使用本程序可进行链传动的设计计算和数据查询。其中,设计部分为滚子链传动设计计算程序;数据查询部分包括了链传动设计过程中常用参数的查询和使用到的计算公式的说明。 软件中的设计计算方法以及各参数选择均参照最新国家标准GB/T 18150-2000(2006) 滚子链传动选择指导。

查询数据资料: 滚子链传动设计计算

你可以在 工具介绍 中查看此工具功能和使用方法说明。

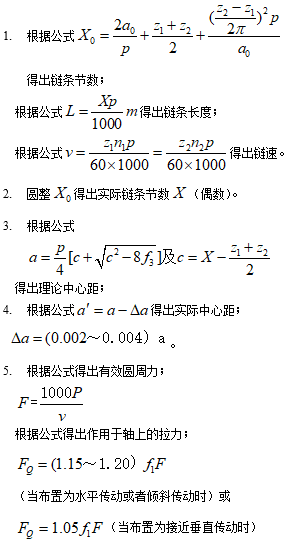

| 传动功率P | KW | 主动轴转速n1 | r/min |

| 传动速度v | m/s | 从动轴转速n2 | r/min |

| 传动比i | 主动机工况 | ||

| 从动机工况 | 链的排数和类型 | ||

| 链长与链速 | |||

| 链长节数 X0 | 实际链长节数 X | ||

| 链条长度 L | m | 链速 v | m/s |

| 链轮中心距与小链轮包角(α1≥120°) | |||

| 理论中心距 | mm | 选取Δa= | a |

| 实际中心距 | mm | 小链轮包角α1 | ° |

| 计算圆周力及轴上拉力 | |||

| 有效圆周力F | N | ||

| 输入系数f5= | 工况系数f1 | ||

| 作用于轴上的拉力 FQ=f5f1F | FQ= | N | |

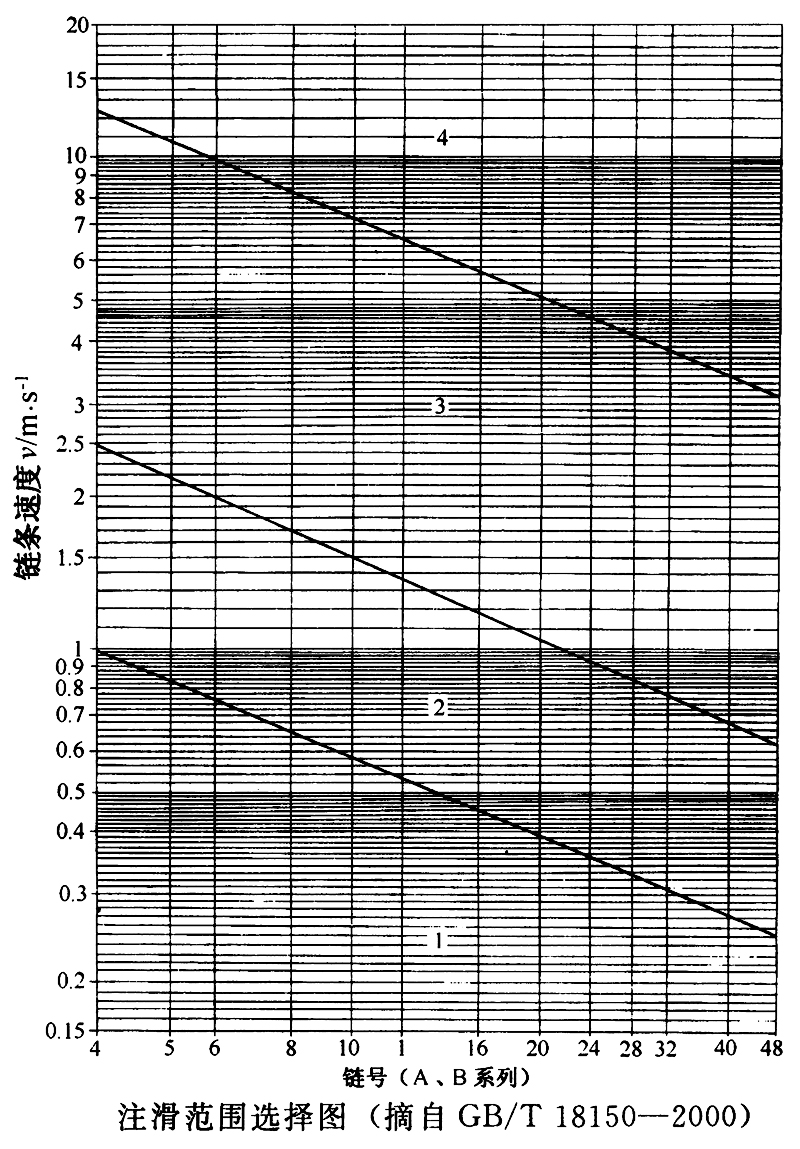

| 根据链号和链条速度查询并选择润滑方式 | |||

| 1.用油壶或油刷定期人工润滑 | |||

| 2.滴油润滑 | |||

| 3.油池润滑或油盘飞溅润滑 | |||

| 4.油泵压力供油润滑,带过滤器 |