本页导航

广告链接

参考资料

查询资料:

普通圆柱蜗杆传动设计方法

西北工大机械设计第八版第十一章 蜗杆传动

计算程序方法说明...

本程序按照蜗杆设计校核计算的一般顺序:根据理论传动比初选蜗杆齿数z1、蜗轮齿数z2,初算传动效率η,假设d1/a值,按齿面接触疲劳强度计算最小中心距——按蜗杆蜗轮参数匹配表选取参数——验证d1/a与η——若不合理则将计算值带回重算,直至d1/a与η验证合格——以齿根弯曲疲劳强度校核——校核蜗杆刚度——热平衡核算。

1)开式蜗杆传动:失效多为齿面磨损和轮齿折断,以齿根弯曲疲劳强度作为主要设计基准。(实际也先按齿面接触疲劳强度计算——参数选取-——以齿根弯曲疲劳强度校核)

2)闭式蜗杆传动:失效多为齿面胶合或齿面点蚀,以齿面接触疲劳强度作为设计基准,按照齿根弯曲疲劳强度校核,还应做热平衡核算。

此外,还应校核蜗杆刚度。

工具介绍及使用说明

普通圆柱蜗杆传动设计

输入初始参数

| 蜗杆类型 | 蜗轮材料 | ||

| 蜗杆输入功率P | KW | 蜗杆转速n1 | r/min |

| 蜗杆输入转矩T | N·m | 蜗轮转速n2 | r/min |

| 传动比i | 工作寿命L | h | |

蜗轮按齿面接触疲劳强度计算最小中心距

1,蜗轮按齿面接触疲劳强度计算最小中心距公式如下:

式中:

a -- 蜗杆传动的中心距;

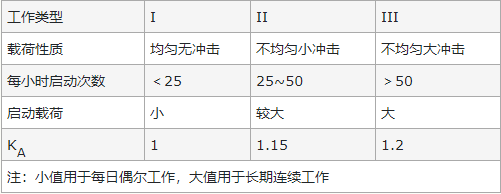

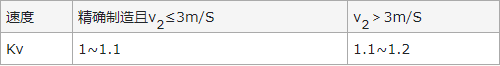

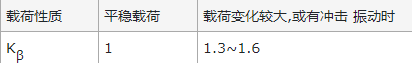

K -- 载荷系数;

T2-- 蜗轮输入转矩;

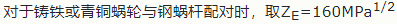

ZE -- 材料的弹性影响系数;单位为MPa1/2,对于青铜或铸铁蜗轮与钢蜗轮配对时,取ZE=160MPa1/2

Zρ -- 接触系数;它是蜗杆传动的接触线长度和曲率半径对接触强度的影响系数。

[σH] -- 蜗轮齿面的许用接触应力,MPa。

2,[σH]计算说明:

当蜗轮材料为灰铸铁或高强度青铜(σB≥300MPa)时,蜗杆传动的承载能力主要取决于齿面胶合强度。但因目前尚无完善的胶合强度计算公式,故采用接触强度计算是一种条件性计算, 在查取蜗轮齿面的许用接触应力时,要考虑相对滑动速度的大小。由于胶合不属于疲劳失效,[σH]的值与应力循环次数N无关,因而可直接从表中查出许用接触应力值。

若蜗轮材料为强度极限σH < 300MPa的锡青铜,应蜗轮主要为接触疲劳失效,故应先从表中查出蜗轮的基本许用接触应力[σH]',再按[σH]=KHN [σH]'算出许用接触应力的值。

式中KHN=(107/N)1/8。

其中,应力循环次数N=60jn2Lh,

此处n2为蜗轮转速,r/min;Lh为工作寿命,h;j为蜗轮每转一转,每个轮齿啮合的次数,程序用默认取值为1。

3,验算d1/a:

查询国标GB 10085-2018,根据蜗杆、蜗轮参数的匹配表选择蜗杆分度圆直径d1和中心距a,算出d1/a,如d1/a ≥ 假设值,则设计计算结果可用!如d1/a < 假设值,则需要将此值替换假设值重算!

式中:

a -- 蜗杆传动的中心距;

K -- 载荷系数;

T2-- 蜗轮输入转矩;

ZE -- 材料的弹性影响系数;单位为MPa1/2,对于青铜或铸铁蜗轮与钢蜗轮配对时,取ZE=160MPa1/2

Zρ -- 接触系数;它是蜗杆传动的接触线长度和曲率半径对接触强度的影响系数。

[σH] -- 蜗轮齿面的许用接触应力,MPa。

2,[σH]计算说明:

当蜗轮材料为灰铸铁或高强度青铜(σB≥300MPa)时,蜗杆传动的承载能力主要取决于齿面胶合强度。但因目前尚无完善的胶合强度计算公式,故采用接触强度计算是一种条件性计算, 在查取蜗轮齿面的许用接触应力时,要考虑相对滑动速度的大小。由于胶合不属于疲劳失效,[σH]的值与应力循环次数N无关,因而可直接从表中查出许用接触应力值。

若蜗轮材料为强度极限σH < 300MPa的锡青铜,应蜗轮主要为接触疲劳失效,故应先从表中查出蜗轮的基本许用接触应力[σH]',再按[σH]=KHN [σH]'算出许用接触应力的值。

式中KHN=(107/N)1/8。

其中,应力循环次数N=60jn2Lh,

此处n2为蜗轮转速,r/min;Lh为工作寿命,h;j为蜗轮每转一转,每个轮齿啮合的次数,程序用默认取值为1。

3,验算d1/a:

查询国标GB 10085-2018,根据蜗杆、蜗轮参数的匹配表选择蜗杆分度圆直径d1和中心距a,算出d1/a,如d1/a ≥ 假设值,则设计计算结果可用!如d1/a < 假设值,则需要将此值替换假设值重算!

蜗杆与蜗轮主要参数与几何尺寸

| 蜗杆实际Z1 | 蜗轮实际Z2 | ||

| 实际传动比μ | 传动比误差Δu | % | |

| 模数m | mm | 蜗杆分度圆d1 | mm |

| 直径系数q | 蜗轮分度圆d2 | mm | |

| 导程角γ | ° | 变位系数X2 | |

| m2d1 | mm3 | ||

| 验算效率 | |||

| 蜗杆齿面硬度 | 滑动速度Vs | m/s | |

| 当量摩擦角φv | 传动效率η | ||

1,传动比误差:

选取蜗杆蜗轮实际齿数,当实际传动比与要求传动比误差大于5%时,需要修改输入参数中的传动比重新计算。

2,几何参数相对应的计算公式:

蜗轮分度圆直径:

蜗杆分度圆直径:d1=mq

蜗轮变位系数:

蜗杆导程角:

齿面滑动速度:

更多公式:参见 几何参数计算

或者 圆柱蜗杆传动的几何尺寸计算

3,验算效率

传动效率公式:η=0.95tanγ/tan(γ+φv)

当验算效率小于等于初算值时,蜗杆尺寸不用重算,当大于初算值时需要按验算后的效率替换初算值重新计算。

选取蜗杆蜗轮实际齿数,当实际传动比与要求传动比误差大于5%时,需要修改输入参数中的传动比重新计算。

2,几何参数相对应的计算公式:

蜗轮分度圆直径:

蜗杆分度圆直径:d1=mq

蜗轮变位系数:

蜗杆导程角:

齿面滑动速度:

更多公式:参见 几何参数计算

或者 圆柱蜗杆传动的几何尺寸计算

3,验算效率

传动效率公式:η=0.95tanγ/tan(γ+φv)

当验算效率小于等于初算值时,蜗杆尺寸不用重算,当大于初算值时需要按验算后的效率替换初算值重新计算。

蜗轮按齿根弯曲疲劳强度校核

1,蜗轮按齿根弯曲疲劳强度校核公式:

式中:

σF -- 蜗轮齿根弯曲应力,MPa;

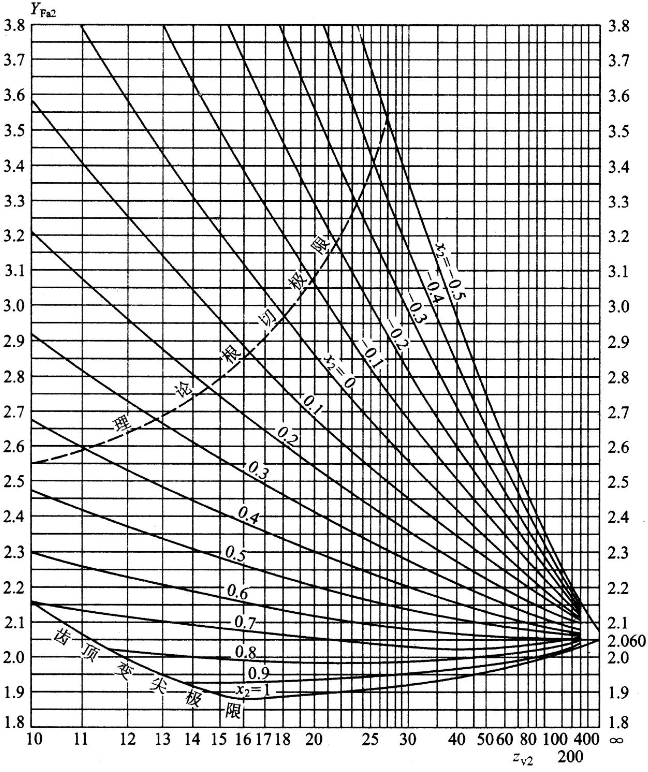

YFa2 -- 蜗轮齿形系数,可由蜗轮的当量齿数Zv2及蜗轮的变位系数x2查图得到;

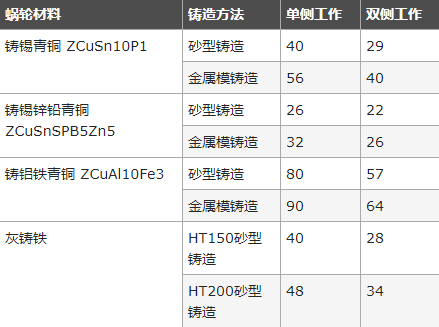

[σF] -- 蜗轮许用弯曲应力,MPa;[σF]=[σF]‘KFN,其中[σF]’为计入齿根应力校正系数YSa2后蜗轮的基本许用应力, 可查表选取;KFN为寿命系数。

式中:

σF -- 蜗轮齿根弯曲应力,MPa;

YFa2 -- 蜗轮齿形系数,可由蜗轮的当量齿数Zv2及蜗轮的变位系数x2查图得到;

[σF] -- 蜗轮许用弯曲应力,MPa;[σF]=[σF]‘KFN,其中[σF]’为计入齿根应力校正系数YSa2后蜗轮的基本许用应力, 可查表选取;KFN为寿命系数。

校核蜗杆刚度

| 蜗杆所受圆周力Ft1 | N | 蜗杆支撑跨距L' | mm |

| 蜗杆所受径向力Fr1 | N | 蜗杆齿根圆直径df1 | mm |

| 最小截面惯性矩I | mm4 | 弹性模量E | MPa |

| 最大挠度y | mm | 最大许用挠度[y] | mm |

蜗杆刚度校核所用公式:

其中:

Ft1=2*T1/d1

Fr1=Fr2=2*T2*tanα/d2

L'=0.9*d2(初算值)

df1=d1-2*m*(ha+c)

E=206GPa

I=π*df14/64

[y]=d1/1000

其中:

Ft1=2*T1/d1

Fr1=Fr2=2*T2*tanα/d2

L'=0.9*d2(初算值)

df1=d1-2*m*(ha+c)

E=206GPa

I=π*df14/64

[y]=d1/1000

热平衡核算(闭式蜗轮蜗杆)

| 箱体表面 传热系数αd |

润滑油 工作温度t0 |

||

| 空气温度t1 | ° | 所需 散热面积S |

m2 |

| 最小 散热面积S |

m2 | -- 油温80℃时所需的散热面积。 | |

热平衡散热面积计算所用公式:

其中:

αd -- 箱体表面传热系数,取值范围(8.15~17.45)W/(m2·℃),周围空气流通较好取偏大值;

S -- 内表面能被润滑油所飞溅到,而外表面又可为周围空气所冷却的箱体表面面积,m2;

t -- 油的工作温度,一般限制在60~70℃,最高不应超过80℃;

t1 -- 空气温度,常温可取20℃。

其中:

αd -- 箱体表面传热系数,取值范围(8.15~17.45)W/(m2·℃),周围空气流通较好取偏大值;

S -- 内表面能被润滑油所飞溅到,而外表面又可为周围空气所冷却的箱体表面面积,m2;

t -- 油的工作温度,一般限制在60~70℃,最高不应超过80℃;

t1 -- 空气温度,常温可取20℃。