压缩弹簧设计计算说明

压缩弹簧设计的基本概念

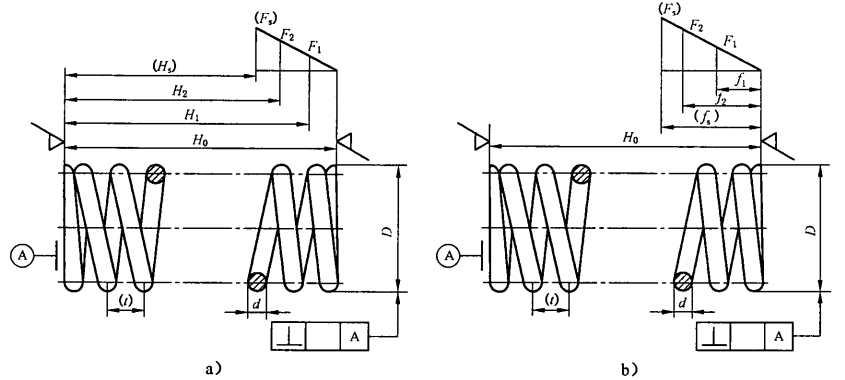

图1为压缩弹簧的结构及载荷-变形图。

图1 压缩弹簧载荷-变形图

图1中:d──弹簧丝直径(mm)。

D、D1、D2──弹簧的中、内、外径(mm)。

Fs──试验载荷。

F1、F2…Fn──弹簧的工作载荷(N)。

为了保证指定高度时的载荷,弹簧变形量应在试验载荷下变形量之间,即要求:

。

。H0──自由高度(mm)。

图1中,

──在F1、F2、…、Fn、Fs作用下的弹簧变形量(mm)。

──在F1、F2、…、Fn、Fs作用下的弹簧变形量(mm)。H1、H2、…、Hn、Hs──在F1、F2、…、Fn、Fs作用下的弹簧高度(长度)(mm)。

p──弹簧的节距(mm)。

压缩弹簧设计计算

圆柱螺旋压缩弹簧设计计算的基本公式有:

式中:

──切应力(MPa);

──切应力(MPa);

──许用切应力(MPa);

──许用切应力(MPa);

F──弹簧的工作载荷(N);

f──工作载荷下的变形量(mm);

k──弹簧刚度(N/mm);

U──弹簧变形能(N·mm);

d──材料直径(mm);

D──弹簧中径(mm);

C──旋绕比,C=D/d;

n──弹簧的有效圈数;

G──材料的切变模量(MPa)。

K──曲度系数,由下式计算:

由上述公式可导出计算材料直径的公式:

可导出计算弹簧有效圈数的公式:

试验载荷为弹簧允许承受的最大载荷,取K=1,其计算公式:

设计弹簧的一般步骤

设计弹簧时,当给出弹簧的工作条件、工作载荷F和对应的变形量f,其计算步骤大体是:

(1)根据工作条件确定弹簧的载荷类型,选择材料,并获得许用切应力;

(2)根据要求,初选旋绕比C;

(3)计算材料直径d,并计算出弹簧的中径D;

(4)计算有效圈数n;

(5)最后进行弹簧性能校核。

弹簧性能校核

(1)弹簧特性校核

弹簧的变形量应在试验载荷作用下变形量的20%~80%之间。即:

试验载荷

(N)

(N)试验变形量

(mm)

(mm)弹簧特性应满足: 0.2 ≤

、

、 ≤ 0.8

≤ 0.8(2)疲劳强度校核

受变载荷的重要弹簧应进行疲劳强度校核,校核时变载荷的循环特征:

切应力比:

式中:

最小切应力

(MPa) 和最大切应力

(MPa) 和最大切应力  (MPa)。校核时由循环特征和抗拉强度

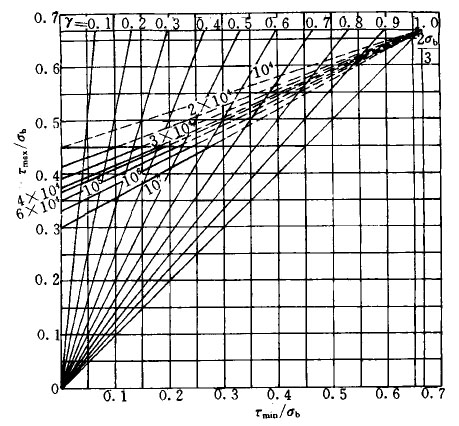

(MPa)。校核时由循环特征和抗拉强度  按图3查取疲劳寿命进行验算。

按图3查取疲劳寿命进行验算。

图3 疲劳寿命图

图中 的横线是不产生永久变形的极限值。

的横线是不产生永久变形的极限值。(3)共振验算

对于高速运转中承受循环载荷的弹簧,需进行共振验算,其验算公式为:自振频率应满足的条件:

弹簧迫振频率

式中:

──弹簧自振频率(Hz);

──弹簧自振频率(Hz); ──强迫机械振动频率(Hz);

──强迫机械振动频率(Hz);d──弹簧材料直径(mm);

D──弹簧中径(mm);

n──弹簧有效圈数。

对于减振弹簧,按下式验算:

式中:

k──弹簧刚度(N/mm);

g──重力加速度(mm/s2);

W──载荷(N)。

(4)压缩弹簧的稳定性验算

高径比b较大的压缩弹簧,轴向载荷达到一定值就会产生侧向弯曲面失去稳定性。为保证使用稳定,高径比

应满足下列要求:

两端固定 b≤5.3

一端固定一端回转 b≤3.7

两端回转 b≤2.6

当高径比b大于上述数值时,要按照下式进行验算:

式中:

Fc──弹簧的临界载荷(N);

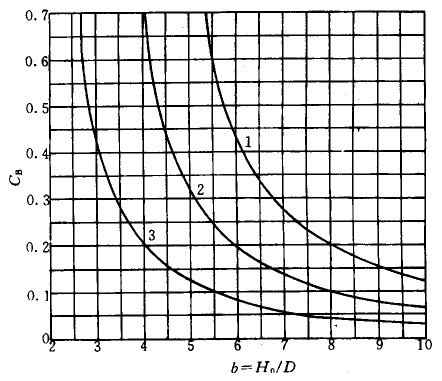

CB──不稳定系数,从图4中选取;

k──弹簧刚度(N/mm);

Fn──最大工作载荷(N)。

如不满足上式,应重新选取参数。若设计结构受限制,不能改变参数时,应设置导杆或导套。为了保证弹簧的特性,弹簧高径比b应大于0.4。

图4 不稳定系数

1──两端固定 2──一端固定一端回转 3──两端回转

压缩弹簧几何尺寸计算

表13 压缩、拉伸弹簧几何尺寸计算(摘自GB/T1239.6-1992)

| 名称 | 代号 | 单位 | 计算方法和确定方法 |

|---|---|---|---|

| 材料直径 | d | mm |

按 计算,再按表6取标准值

计算,再按表6取标准值

|

| 弹簧中径 | D | mm | 根据结构要求估计,再按表7取标准值 |

| 弹簧内径 | D1 | mm |

|

| 弹簧外径 | D2 | mm |

|

| 有效圈数 | n |

按 计算,一般不少于3圈

计算,一般不少于3圈

|

|

| 压缩弹簧的支承圈数 | n2 | 按结构型式从表1~表5中选取 | |

| 总圈数 | n1 |

压缩弹簧: ,尾数应为1/4、1/2、3/4或整数,推荐用1/2圈

,尾数应为1/4、1/2、3/4或整数,推荐用1/2圈

|

|

| 节 距 | p | mm |

压缩弹簧: ,一般取

,一般取

|

| 间 距 | δ | mm |

|

| 压缩弹簧高径比 | b |

,应进行验算

,应进行验算

|

|

| 自由高度或自由长度 | H0 | mm |

压缩弹簧:两端圈磨平  时,

时,  时,

时,  时,

时, 两端圈不磨  时,

时,  时,

时, |

| 工作高度或工作长度 | Hn | mm |

压缩弹簧: ,

, 为工作变形量

为工作变形量

|

| 试验高度或 试验长度 | Hs | mm |

压缩弹簧: ,

, 为试验变形量

为试验变形量

|

| 压缩弹簧的压并高度 | Hb | mm |

端面磨削约3/4圈时, 端面不磨削时,

|

| 螺旋角 | α | (°) |

,压缩弹簧推荐值为:5°~9°

,压缩弹簧推荐值为:5°~9°

|

| 弹簧材料的展开长度 | L | mm |

压缩弹簧:

|