冷加工设计注意事项

冷加工设计注意事项

|

冷加工设计注意事项 |

||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

注 意 事 项 |

不 好 的 设 计 |

改 进 后 的 设 计 |

||||||||||||||

|

一、尽量减少加工量 |

||||||||||||||||

|

1.简化整体机构,减少机械运动链中的环节数,并恰当地制定加工精度和表面粗糙度 2.毛坯的形状和尺寸尽可能与成品近似 |

||||||||||||||||

|

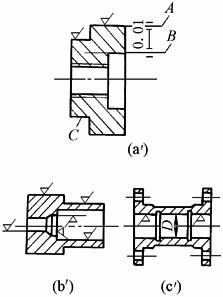

3.减少加工面数和表面面积 图a'、图b'分别减少了内圆柱或平面加工面积,图c'减少了磨削平面面积 |

|

|

||||||||||||||

|

将孔的锪平面改为端面车削,如图d' |

|

|

||||||||||||||

|

将中间部位加大或粗车一些,可减少加工或精车长度如图e' |

|

|

||||||||||||||

|

轴上仅有部分长度直径有严格公差要求时,应采用阶梯轴,减少磨削,如图f' |

|

|

||||||||||||||

|

4.尽量避免在不敞开的内部表面上加工 图a'加上轴套,内端面不再受力,从而取消了加工 图b需在轴上作较复杂的端部车削,改成图b'后即可用简易的镗削方法了 |

|

|

||||||||||||||

|

5.应避免采用大直径的锥形孔 (1)降低孔和轴的加工量; (2)简化刀具结构; (3)简化尺寸检验工作 |

|

|

||||||||||||||

|

6.应避免深长的花键孔 (1)简化加工过程,降低加工量; (2)简化刀具结构,并减少其轮廓尺寸 |

|

|

||||||||||||||

|

7.简化零件的结构形状 图a的细长孔加工费比图a'昂贵 图b的槽形改成图b'后,就可以用钻一比槽宽2mm的孔的加工方法加工,比较经济 图c箱体底部形状复杂:(1)加工凸台需要仿形装置的专用机床,才能制出其圆角;(2)四角半径较小,需用小直径(f12mm)的指形铣刀加工,而箱体高度H又较大,铣刀很难有效地固紧,高速地加工。改成图c'两种结构后,加工就可以大大简化 |

|

|

||||||||||||||

|

8.用弹性挡圈,简化设计 用弹性挡圈代替轴肩,如图a' |

|

|

||||||||||||||

|

用弹性挡圈代替法兰、螺母和轴肩,如图b' |

|

|

||||||||||||||

|

9.使用型材,减少加工量 改进前,用实心毛坯必须深孔加工。改用无缝钢管,外缘焊上套环,可减少加工量 |

|

|

||||||||||||||

|

10.正确进行零件的分拆和合并 图a表示与轴制成一体的轧钢机上的抛油环,改成图a'所示分开制造时,可以减少加工量和内应力,同时抛油环峰尖可制得更高,使用性能更好 |

|

|

||||||||||||||

|

二、便于提高加工精度 |

||||||||||||||||

|

1.应在一次装卡中加工出具有相互位置精度要求的工作表面 图a改进后可在一次装夹中同时加工出两个内孔表面,如图a' |

|

|

||||||||||||||

|

图b改进后的齿轮毛坯,可在一次装夹中同时加工出外圆、端面及内孔,如图b' |

|

|

||||||||||||||

|

图c外圆与内孔有同轴度要求,改进后可在一次装夹后同时加工出外圆与内孔,如图c' |

|

|

||||||||||||||

|

2.尽量避免内凹面及内表面加工 图a'既可简化加工,又可提高尺寸精度和降低表面粗糙度数值 |

|

|

||||||||||||||

|

加工外圆表面要比内圆表面容易;加工阀杆凹槽要比加工阀套沉割槽方便,且精度易保证,如图b' |

|

|

||||||||||||||

|

3.大直径的孔尽可能不采用螺纹来固紧相连接的零件,也不要采用螺纹来使相连接的零件确定中心,并要避免用多个同径同时定心 如用螺纹定心,由于螺纹加工的偏差,不易保证连接的精度,并不能采用高产加工方法。多径同时定心,也不易保证精度,而且增加了工作量 |

|

|

||||||||||||||

|

4.对同轴度要求高的孔,避免换头车孔。轴承座内孔与轴承配合要求同轴度高,为了提高切削效率需一次安装,图a难以满足要求,改为图a'结构,既不需换头车孔,还可研磨 |

|

|

||||||||||||||

|

5.较大尺寸的薄壁件,应加肋板,提高工件刚度,以减少加工变形 |

|

|

||||||||||||||

|

三、便于提高切削效率 |

||||||||||||||||

|

1.提高毛坯的刚度,并使其结构刚性与加工方法相适应 左图如用叠装法加工,便会因振动影响齿面质量,应改成图a,若成对加工可采用图b结构 |

|

|

||||||||||||||

|

2.被加工面应敞开 有利于加工,提高生产效率和加工精度 |

|

|

||||||||||||||

|

3.加工面应位于同一水平面上 有利于加工,提高效率,并可同时加工几个零件,简化检验工作 |

|

|

||||||||||||||

|

4.避免用不通的花键孔和键槽孔 便于采用拉削加工 |

|

|

||||||||||||||

|

5.减少装卡次数 设计零件时,尽量避免倾斜加工面,以保证一次装夹后同时加工出各平面,如图a' |

|

|

||||||||||||||

|

图b'改为通孔后,可减少装夹次数,且可保证同轴度 |

|

|

||||||||||||||

|

图c',只需装夹一次即可铣削出两键槽 |

|

|

||||||||||||||

|

6.减少调整及走刀 尽量使工件上两锥面的锥度相同,只需作一次调整即能加工出两锥面,如图a' |

|

|

||||||||||||||

|

图b工件底部为圆弧形,只能单件垂直进刀加工;图b'底部改为平面后,可多件同时加工 |

|

|

||||||||||||||

|

在使用条件允许情况下,使零件加工面尽量与刀具外形相同,以减少走刀量,如图c' |

|

|

||||||||||||||

|

凹窝的转角半径应具有与凹窝宽度相适应的一致的尺寸 (1)能用一把刀具加工;(2)减少行程次数和加工量 |

|

|

||||||||||||||

|

7.凹槽底部应避免用圆角,倒棱应适应标准刀具的要求 (1)能采用标准刀具;(2)提高刀具寿命,建议在凹窝底部采用的倒棱,如右表 |

|

尺寸 |

铣刀直径/mm |

|||||||||||||

|

3~12 |

14~20 |

22~35 |

40~50 |

6~80 |

≥100 |

|||||||||||

|

C |

0.3~0.4 |

0.5 |

0.8 |

1.0 |

1.5 |

2 |

||||||||||

|

不应有封闭的凹窝和不穿透的槽 |

|

|

||||||||||||||

|

8.设计在镗床上加工的箱体时 (1)要使镗杆能穿透要镗的孔和箱体,以便镗杆两端均能得到支承,从而增加镗杆的刚度。图a须采用特制夹具A来支承镗杆的一端。图b须加辅助轴套B,随加工顺序,从1移到2,以支持镗杆。改成图c结构后,镗杆可以伸出箱体进行支承 (2)要镗的孔不可太小,如图d的3。孔太小会影响镗杆刚度和孔的加工精度。通常孔径不小于f 70mm,以便采用f 50mm左右的镗杆 (3)箱体内部要镗的孔应小于外部的孔或相等,并尽量使同心孔的直径从一边向另一边递减排列(图e和f) (4)在大的箱体上加工精度较高的孔内沟槽,大孔内螺纹和具有锥度的孔比较困难,如图g所示。应改成图h结构 |

|

|

||||||||||||||

|

|

|

|||||||||||||||

|

四、改善刀具工作条件 |

||||||||||||||||

|

1.避免使钻头沿斜的铸造硬皮或只是单边进行工作 在斜边上钻孔时,存在水平分力,单边工作受力不均,均容易损坏刀具,钻孔精度也不易保证,并影响钻孔效率 |

|

|

||||||||||||||

|

2.孔的轴线尽量避免设在倾斜方向 |

|

|

||||||||||||||

|

3.避免钻深孔,因其冷却、排屑困难,孔易偏斜,钻头易折断,可改成图a' |

|

|

||||||||||||||

|

4.孔的安排应使具有标准长度的刀具可能工作 一般 |

|

|

||||||||||||||

|

5.钻眼镜状孔时,可加工完一个后,镶嵌相同材料,再钻另一孔,以免钻头单边受力 |

|

|

||||||||||||||

|

6.设计出工艺孔,便于钻孔和攻螺纹 |

|

|

||||||||||||||

|

7.加工面应尽可能具有均匀的宽度 这样可以均匀并无冲击地切削,以便提高切削速度,改善刀具工作条件 |

|

|

||||||||||||||

|

8.花键孔应是连续而不中断的,拉削孔的两端均须倒角 中断的花键孔加工时,刀具受到冲击,容易损坏,而且切屑难于排除 |

|

|

||||||||||||||

|

9.两偏贯孔的加工位置要正确选定 图a钻孔距离太小,易产生钻头偏滑或折断,改为图a',加大距离,可先钻一小孔d,然后用带有导向头的深孔钻打大孔,可防止钻头偏滑 |

|

|

||||||||||||||

|

10.槽和棱面的深度应和标准刀具的尺寸相适应 能采用标准刀具,提高刀具使用寿命 |

|

|||||||||||||||

|

d |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

|||||||

|

l≤ |

9 |

9 |

12 |

14 |

18 |

18 |

23 |

30 |

33 |

|||||||

|

d |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

45、50 |

|||||||

|

l≤ |

37 |

41 |

41 |

47 |

47 |

51 |

56 |

61 |

66 |

|||||||

|

五、便于加工 |

||||||||||||||||

|

1.使刀具便于进入、退出并达到加工面 图a加工必须用端铣从侧边进刀,一个一个加工,效率低,而且结构也没有必要这样设计,改成图a'后则可以同时加工许多件,图b带轮的油孔不便于加工,如在使用允许情况下,将其改成图b'结构,则可简化加工 图c加工时,刀具会切削到非加工部位,改成图c'刀具就便于进退了 |

|

|

||||||||||||||

|

2.必须留退刀槽或孔 退刀槽的宽度应符合相应加工方法的标准退刀宽度,并可结合工厂的实际情况、结构需要,适当调整 采用标准宽度可以避免损坏刀具和刀具的过早磨损 |

|

|

||||||||||||||

|

3.在套筒上插削键槽时,宜在键槽前端设置一孔,以便让刀 |

|

|

||||||||||||||

|

4.留有较大的空间,以保证快速钻削的正常进行 |

|

|

||||||||||||||

|

5.图a铸件应在法兰上铸出一半圆槽(如图a'),以避免铣槽刀具损坏 |

|

|

||||||||||||||

|

6.减少配合面数 图a同时保证轴、孔之间的轴向配合尺寸很难,盲孔应改为通孔,如图a' |

|

|

||||||||||||||

|

图b圆锥面和轴肩同时起轴向定位作用,难以保证,宜只靠锥面定位,如图b' |

|

|

||||||||||||||

|

只用两个限制平面即可,如图c' |

|

|

||||||||||||||

|

7.铣削表面要便于对刀 图a结构如采用半径为b/2的成形铣刀加工,易产生偏移,改为图a',使铣刀半径>b/2,即使有偏移,在零件上也不会留下偏移残迹 |

|

|

||||||||||||||

|

8.防止损伤已加工的表面 图a已车好的平面在铣方时易受损,如改为图a',轴肩和四方柱之间设一台阶,可防止损伤已车好的端面 |

|

|

||||||||||||||

|

9.长度较大的工件,没有特殊要求,一般以采用外螺纹为宜,采用内螺纹工件不易装卡 |

|

|

||||||||||||||

|

10.拉削时,夹持平面必须与拉削轮廓保持垂直,图a中两夹持平面均与拉削轮廓倾斜是不行的,图a'则无这一缺点 |

|

|

||||||||||||||

|

11.设计非标准滚珠轴承时,滚珠的滚道设计要考虑加工的工艺性,图a结构左右滚道中心不易对中,改成图a'结构后加工就比较方便,质量也易保证 |

|

|

||||||||||||||

|

12.考虑测量检验的方便 右图是一精密端盖,由于f280台阶只有5mm,千分尺无法测量,而卡尺测量精度又不够,又由于单件生产制造专用卡规很不经济,所以虽然加工不困难,但无法测量,必须加高台阶 |

|

|||||||||||||||

|

六、尽量缩短辅助时间 |

||||||||||||||||

|

1.便于在机床上装卡 图a是一大型高炉鼓风机进风室铸件,应考虑便于在立车上装卡,但如将吊装用的凸块A形状稍加改变,制出一个小平面,并将K处加工,问题就解决了 图b是电动机端盖,增设三个加工搭子便于装卡,所有加工面,可以在一次装卡后全部加工完 图c没有加工搭子无法装卡,应改成图c'结构 |

|

|||||||||||||||

|

|

|

|||||||||||||||

|

2.减少装卡次数 图a无论找正还是用心轴加工都不方便,改成图a'后,增加一个C台阶,以C作精加工基准面,这样装卡C面,可在一次装卡中完成A、B面的加工而且A对B的同心度也容易保证 图b和图c加工两端的孔,必须装卡两次,并须调头,不但辅助时间增加,而且不容易保证同心,因此最好设计成穿通的,如图b'及图c',则只须装卡一次,而且容易使左右孔严格同心 |

|

|

||||||||||||||

|

3.采用标准和通用的刀具和夹具 零件的各结构单元,如沟槽宽度、齿轮模数、孔径和孔距等,尽可能采用较少的统一数值,并使这些数值标准化和通用化,以便采用标准刀具和高效机床。如图a'统一了孔距后,就可采用四轴钻床,图b'统一了沟槽宽、键槽、模数后,刀具就能通用了 阶梯轴各段传递的力矩是相等的,大直径处圆周速度亦较大,受力反而小些,故键槽反可小些,可将两键改成一个规格,使铣刀通用化 |

|

|

||||||||||||||

|

4.尽量减少辅助工序的加工 图a所示螺套,由于端处切槽,使螺孔表面产生毛刺,需加工修理,改为图a'在切槽处与螺孔之间用一内圆柱孔隔开,则可避免在铣槽后留下毛刺 |

|

|

||||||||||||||

|

七、标注尺寸应考虑加工方便 |

||||||||||||||||

|

1.加工的尺寸,尽可能避免计算,应由图直接读出 图a标注加工时须计算尺寸确定凸肩位置,以调整滑板挡块,此外工件运转时很难测量其尺寸;图a'标注则不必计算,可直接确定滑板挡块,而且运转中也能测量凸肩长度 |

|

|

||||||||||||||

|

图b二锥度相交尺寸须计算才能知道,按图b'标注A、D和小锥度开始尺寸就知道了,节省加工的辅助时间,也避免计算误差 |

|

|

||||||||||||||

|

图c需要操作者计算确定角度或试切,时间长,废品多;按图c'标注可直接加工 |

|

|

||||||||||||||

|

图d'板厚可以直接从图读出 |

|

|

||||||||||||||

|

2.尺寸标注应符合工艺过程 图a标注不符合加工顺序,改为图a'标注,既有利简化工艺装置,又有利于提高生产效率 图b所示成形扩孔钻加工阶梯孔,由于零件尺寸与扩孔钻上相应尺寸的标注基准不同,不能获得所需精度。改为图b'标注,则可达到精度要求 图c、图d所示尺寸标注不便加工,而图c'、图d'则是便于机加工的标注 |

|

|

||||||||||||||

|

3.便于测量 图a中被测尺寸,需要很多换算时间,而图a'则便于测量 为了测量方便,应多用实际的表面作为测量基准,不要或少用隐蔽基准(虚基准)作为测量基准 图c中尺寸L4不便测量,改为图c'注法则便于测量 对于弯曲或拉伸而成的零件如图d,也应从实际表面或轮廓素线标注尺寸,不要从零件轴线注尺寸,图d'标注是正确的 |

|

|

||||||||||||||