影响钢、铁切削加工性的因素及有色金属加工的特点

影响钢、铁切削加工性的因素及有色金属加工的特点

|

影响钢、铁切削加工性的因素及有色金属加工的特点 |

||||

|---|---|---|---|---|

|

材 料 |

影响 因素 |

切 削 加 工 性 |

影响 因素 |

切 削 加 工 性 |

|

钢 |

力学 性能 |

硬度:170~230HB最好,HB>300显著下降,HB≈400很差 塑性:ψ=50%~60%显著下降 |

轧制 方法 |

含碳量<0.3%;冷轧或冷拔比热轧好 含碳量0.3%~0.4%的中碳钢:冷轧与热轧差不多 含碳量>0.4%的高碳钢:热轧比冷轧好 |

|

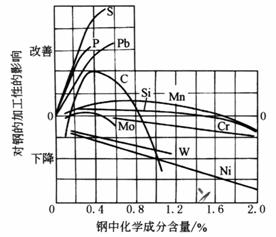

化学 成分 (质量 分数) |

C:0.25%~0.35%左右最好 Mn:当C<0.2%时1.5%最好 Ni:>8%加工更困难 Mo:0.15%~0.40%时,稍提高;当淬火钢硬度为HB>350时,加入一些Mo,可提高其加工性

|

金相 组织 |

铁素体:塑性很大的铁素体钢,切削加工性很低,切削前一般经过冷轧或冷拔可提高 珠光体:含碳量>0.6%时,粒状珠光体比片状珠光体好;低碳钢以断续细网状的片状珠光体为好 索氏体、屈氏体:二者都比珠光体硬。稍差 马氏体:更硬。更差 奥氏体:软而韧,加工硬化厉害,导热性差,易粘刀。很差 |

|

|

冶炼 方法 |

转炉钢:含硫、磷较高,最好 平炉钢:含硫、磷较低,较差 电炉钢:含硫、磷更低,最差 |

|||

|

热处理 |

退火:提高

|

|||

|

铸

铁 |

硬度一般虽然不高,但是其热导率较低,并含有碳化铁及其他坚硬的杂质,且切下的切屑是崩碎的,所以刃口附近的较小面积上的温度梯度较大,并且集中地受到一些硬质点的摩擦,因此其切削加工性同样应综合多方面因素来考虑 |

|||

|

化学 成分 (质量 分数) |

C、Si、Al、Ni、Cu、Ti:提高。适当含量是Si0.1%~0.2%,Ni0.1%~3.0%,Ti0.05%~0.10%,Mo0.5%~2.0% Cr、V、Mn、Co、S、P等:超过某种限度时就降低。其含量不宜大于Cr1.0%,V0.5%,Mn1.5%,P0.14% |

金相 组织 |

自由石墨(显微硬度15~40):提高,但石墨颗料太大,表面粗糙度会增加 自由铁素体(显微硬度215~270):一般铸件中约占10%,提高 珠光体(显微硬度300~390):一般 针状组织(显微硬度400~495):略降低 磷铁共晶体(P10%+Fe%,显微硬度600~1200):存在于含P>0.1%的铸铁中,一般当其在铸铁中的比重<5%时,影响不大,再多就降低 自由碳化物(显微硬度1000~2300):很硬,降低 |

|

|

热处理 |

退火使硬度下降15%~30%,可提高切削速度30%~80% |

|||

|

铜 、 铝 合 金 |

铜合金: 1.强度、硬度比钢低,切削加工性好 2.青铜比较硬脆,切削时与灰铸铁类似;黄铜比较韧软,切削时与低碳钢有些相同,但较易获得较低的表面粗糙度 3.黄铜容易产生“扎刀”的毛病 4.除车某些青铜外,刀具使用寿命比钢、铁高 5.装卡容易引起变形 6.线膨胀系数比钢、铁大,加工发热,尺寸精度较难控制 |

铝合金: 1.强度、硬度比铜更低,切削加工性更好,但车螺纹容易“崩扣” 2.加工时容易粘刀,形成刀瘤,增加表面粗糙度 3.组织不够致密,很难获得较低的表面粗糙度 4.除车铸造硅铝明合金外,刀具使用寿命一般都较高(禁止使用陶瓷刀具) 5.装卡和加工时容易引起变形,工件表面也易碰伤或划伤 6.线膨胀系数比铜更大,影响尺寸精度更突出 |

||

|

镁 合 金 |

镁合金与其他金属结构材料相比,密度较小,机加工较容易。可以采用较高的速度、较大的切削深度和进给速度。它的切屑形成类型主要取决于材料成分、热处理状态、工件形状以及刀具进给量大小。其他金属机加工时,刀具倾角和切削速度对切屑形成有很大影响,但对镁合金的影响很小,可以忽略。单点刀具在车、刨、铣、钻等过程中产生的切屑一般分为三种:大进给量时短而易断;中等进给量时短,部分易断;小进给量时则长而卷。铸造合金易于产生折断或部分折断的切屑,并与热处理状态有关;锻件和挤压件则易产生部分断裂或卷曲的切屑,主要与进给速度有关 车、铣、刨、磨、钻、铰、拉、镗等加工工艺均可以满足镁合金工件不同加工及其表面精度的要求。但应遵循的一个共同原则是刀具应尽可能保持锋利、光滑,且无刮痕、毛刺、卷口 镁合金散热极快,加工表面冷却迅速,常常不需要润切液。如果需要主要是用来冷却工件,减小工件变形,减少切屑燃烧的机会(尤其是切屑较细时,若无液体覆盖很容易起火)。因此,镁合金机加工过程中采用的润切液常被称为冷却液。在大批量生产中,冷却液是延长刀具寿命的主要因素。在钻深孔或进行高速大进给量加工时,需要润切液冷却 镁合金采用的油基冷却剂一般为矿物油,而不宜用动物油或植物油 水溶性油或油水乳化液已成功应用于镁合金的某些机加工工艺中,但是不允许使用水基冷却剂。由于水和镁反应将生成易燃易爆气体H2,导致在镁合金湿切屑的储存和运输过程中出现氢的积累,即使少量氢的不断积累也是极其危险的。此外,水会降低镁合金废屑的回收价值 对镁合金进行机加工时,必须考虑切屑着火的问题。切屑被加热到接近熔点以后会引燃,应特别注意安全 |

||||||||||

|

各种 金属 机加 工能 量和 速度 对比 |

金属 |

相对能量 |

粗车速度/m·min-1 |

拉削速度(加工5~10mm)/m·min-1 |

①受设备、刚度条件限制 ②适用于高速钢刀具,也可以采用硬质合金刀具,速度为260m·min-1 ③适用于76mm的孔,进给量为0.41mm·r-1 ④孔径 |

||||||

|

镁合金 铝合金 铸铁 低碳钢 镍合金 |

1.0 1.8 3.5 6.3 10.0 |

可达1200 75~750 30~90 40~200 20~90 |

150~500 60~400 10~40 15~30 5~20 |

||||||||

|

镁合 金孔 加工 的一 般速 度和 进给 量 |

工艺 |

速度①/ m·min-1 |

进给量/mm·r-1 |

||||||||

|

1.6mm④ |

3.2mm④ |

6.4mm④ |

13mm④ |

19mm④ |

25mm④ |

38mm④ |

51mm④ |

||||

|

钻孔 枪钻 铰孔 锪孔 高速钢 硬质合金 |

43~100 198 120②

195② 490③ |

0.025 0.025 —

— — |

0.076 0.025 0.13

— — |

0.18 0.076 0.20

0.13 0.15 |

0.30 0.13 0.30

0.15 0.18 |

0.41 0.20 —

0.18 0.20 |

0.51 0.25 0.41

0.22 0.25 |

0.64 0.25 0.51

0.28 0.30 |

0.76 0.25 0.76

0.33 0.36 |

||

|

镁合 金车 削速 度、 进给 量和 最大 切削 深度 |

粗

车 |

车削速度 /m·min-1 |

进给量 /mm·r-1 |

最大切削深度/mm |

粗

车 |

车削速度 /m·min-1 |

进给量 /mm·r-1 |

最大切削深度 /mm |

||

|

90~185 185~305 305~460 460~610 610~1525 |

0.76~2.5 0.51~2.0 0.25~1.5 0.25~1.0 0.25~0.76 |

12.7 10.2 7.62 5.08 3.81 |

90~185

185~305

305~1525 |

0.13~0.64

0.13~0.51

0.076~0.38 |

2.54

2.03

1.27 |

|||||

|

推荐 的矿 物油 冷却 剂 |

特 性 |

大 小 |

特 性 |

大 小 |

||||||

|

密度/g·cm-3 黏度(313K)/SUS 最低燃烧点/K |

0.79~0.86 55 408 |

最大皂化值 游离酸最大含量(质量分数)/% |

16 0.2 |

|||||||