本页导航

广告链接

润滑状态与分类

一对摩擦副处于何种润滑状态是润滑设计中必须研究的问题。润滑剂形成的润滑膜可以是液体或气体组成的流体膜或固体膜。根据上述润滑膜形成的原理及特性,润滑状态的研究不断发展。

研究各种润滑状态的特性及其变化规律所涉及的学科各不相同,处理问题的方法也不一样。对于流体润滑状态,包括流体动压润滑和流体静压润滑,主要是运用黏性流体力学和传热学等来计算润滑膜的承载能力及其他力学特性。

在弹性流体动压润滑中,由于载荷集中作用,还要根据弹性力学分析接触表面的变形以及润滑剂的流变学性能。对于边界润滑状态,则是从物理化学的角度研究润滑膜的形成与破坏机理。薄膜润滑兼有流体润滑和边界润滑的特性。

而干摩擦状态中,主要的问题是限制磨损,它将涉及材料科学、弹塑性力学、传热学、物理化学等内容。

(1)润滑状态图(表17-1-2)

| 润滑状态图(表17-1-2) | |||

|---|---|---|---|

| 经典润滑状态图 | 1985年美国机械工程师学会第一任主席Rober H.Thurston首次观察到径向滑动轴承随着载荷增加岀现最小的摩擦因数,并认为它是流体动压润滑与混合润滑的转化点。随后,Gvmbel将这一现象与Streibeck实验曲线相结合,提出如图(a)所示的经典润滑状态图。将润滑状态划分为流体动压润滑、混合润滑、边界润滑三个区域 |

ƞ--润滑油黏度;ω--速度;p--载荷;μ--摩擦因数 |

|

| 流体膜润滑图 | 弹流润滑是流体膜润滑状态的一种形式。弹流润滑在20世纪60年代得到了发展。Dowson将流体动压润滑和弹流润滑中的油膜厚度h和摩擦因数μ的变化组成图(b)。图中μ的变化类似于Streibeck曲线。还可以看出,在弹流润滑区内,表面弹性变形起着阻止摩擦因数和润滑膜厚度随载荷增加而降低的作用。 |

|

|

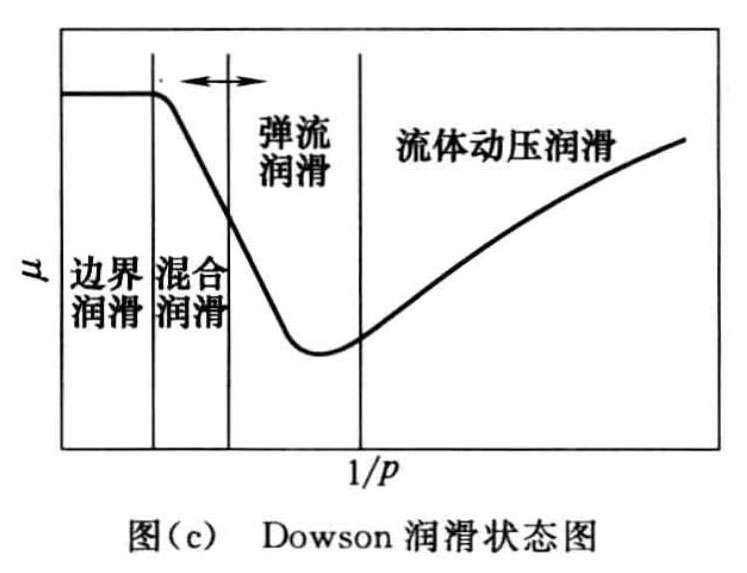

| Dowson润滑状态图 | 在图(b)的基础上,Dowson提出如图(c)的润滑状态图。膜厚由小到大依次为边界润滑、混合润滑、弹流润滑、流体动压润滑等4种状态。他认为,当流体膜减薄到表面粗糙峰之间的间隙达到润滑油分子尺度范围,即在粗糙峰顶出现边界膜时即开始进入混合润滑状态,并提出25nm为弹流润滑向混合润滑转变的膜厚值 |

|

|

(2)润滑状态的分类

各种润滑状态的基本特征

| 润滑状态 | 典型膜厚 | 润滑膜形成方式 | 应 用 |

|---|---|---|---|

| 流体动压润滑 | 1~100μm | 由摩擦表面的相对运动所产生的动压效应形成流体润滑膜 | 中高速的面接触摩擦副,如滑动轴承 |

| 液体静压润滑 | 1~100μm | 通过外部压力将流体送到摩擦表面之间,强制形成润滑膜 | 各种速度下的面接触摩擦副,如滑动轴承、导轨等 |

| 弹性流体动压润滑 | 0.1 ~1μm | 与流体动压润滑相同 | 中高速下点线接触摩擦副,如齿轮、滚动轴承等 |

| 薄膜润滑 | 10~100nm | 与流体动压润滑相同 | 低速下的点线接触高精度摩擦副,如精密滚动轴承等 |

| 边界润滑 | 1~50nm | 润滑油分子与金属表面产生物理或化学作用而形成润滑膜 | 低速重载条件下的高精度摩擦副 |

| 干摩擦 | 1~10nm | 表面氧化膜,气体吸附膜等 | 无润滑或自润滑的摩擦副 |

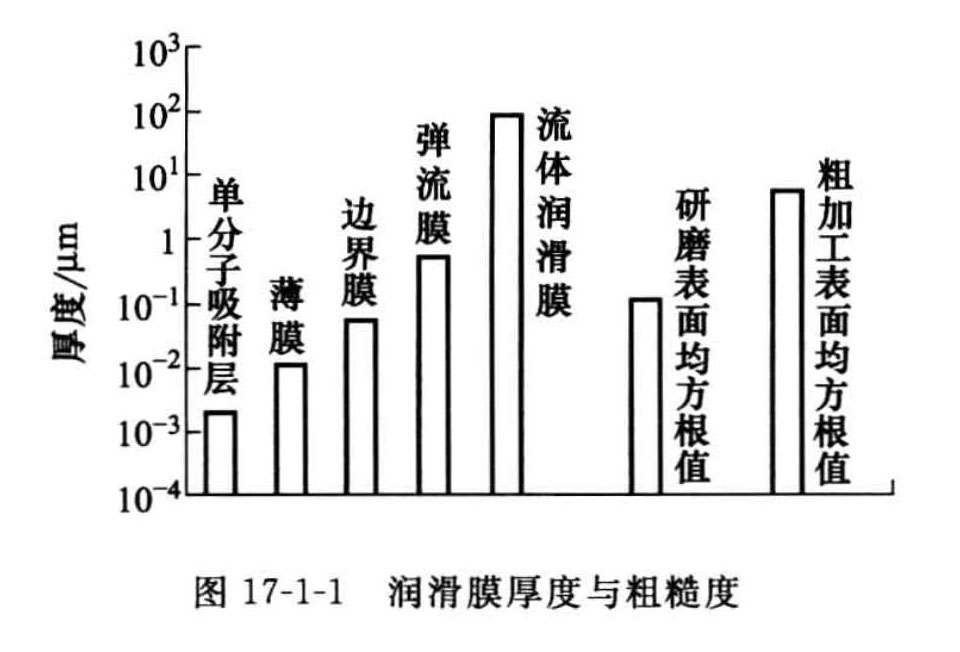

各种润滑状态所形成的润滑膜厚度不同,但是单纯由润滑膜的厚度还不能准确地判断润滑状态,尚需要与表面粗糙度进行对比。图17-1-1列出润滑膜厚度与粗糙度的数量级。只有当润滑膜厚度足以超过两表面的粗糙峰高度时,才有可能完全避免峰点接触而实现全膜流体润滑。对于实际机械中的摩擦副,通常总是几种润滑状态同时存在,统称为混合润滑状态。

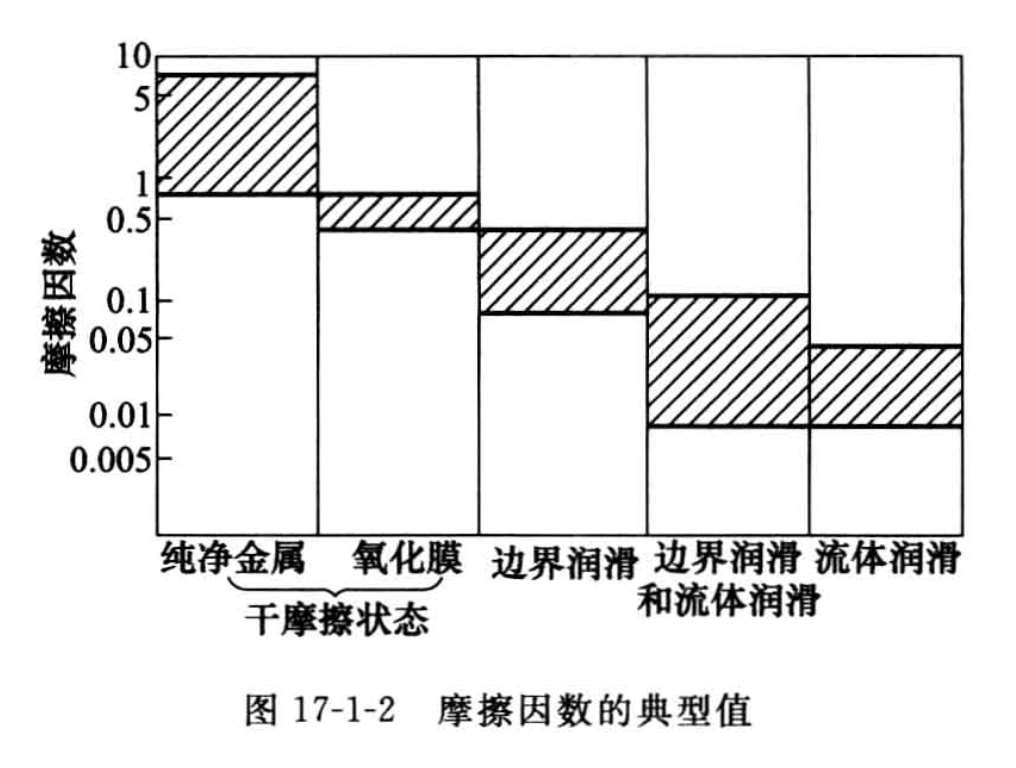

根据润滑膜厚度鉴别润滑状态的方法是可靠的。 但由于测量上的困难,往往不便于采用。另外,也可以用摩擦因数值作为判断各种润滑状态的依据。图 17-1-2为摩擦因数的典型数值。