冷冲压、冷挤压零件的设计注意事项

冷冲压、冷挤压零件的设计注意事项

|

冷冲压、冷挤压零件的设计注意事项 |

|||

|---|---|---|---|

|

类别 |

注 意 事 项 |

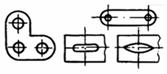

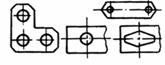

不 好 的 设 计 |

改 进 后 设 计 |

|

冲 裁 |

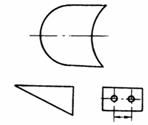

工件的形状须使工件能在板料上紧密排列。可节约金属 |

|

|

|

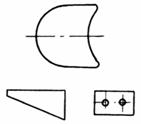

轮廓应避免出现尖(锐)角,以免产生毛刺或塌角,并避免过紧公差 |

|

|

|

|

优先采用在连续切割时不易产生错位的工具形状 |

|

|

|

|

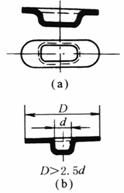

避免太小的孔间距 |

|

|

|

|

尽量采用相同的冲剪形状 |

|

|

|

|

避免复杂轮廓 |

|

|

|

|

避免过薄的冲模结构 |

|

|

|

|

形状尽量简单,优先采用斜切角,避免圆角 |

|

|

|

|

切口处应有适当斜度,以免工件从凹模中退出时舌部与凹模内壁摩擦 |

|

|

|

|

弯 曲 |

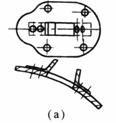

考虑材料的弹性变形。图a须附加整形工序才能实现,图a'弯曲后不须整形 |

(a) 角度偏差要求严格 (b) (在10'~30'之内) |

(a')角度偏差考虑 了材料的弹性变形 (允差2°~3°) |

|

弯曲件的形状最好对称。 图a弯曲时须用较大的力压紧,而且还可能达不到要求的尺寸 |

|

|

|

|

窄料小半径弯曲件且宽度有严格要求时,应在弯曲处留切口 |

|

|

|

|

在折角处采用缺口以便于折边 |

|

|

|

|

对需要局部弯曲的工件,应预防冲裂槽或外移弯曲线,以免在交界处产生撕裂 |

|

|

|

|

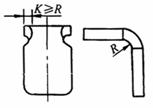

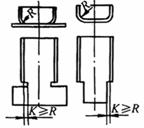

正确选择弯边最小高度和最小弯曲半径 弯边最小高度H>2t 最小曲率半径

|

|

|

|

|

当在折角附近有冲孔时,注意其与折边的最小距离 |

|

|

|

|

倘若最小距离不能实现,则力求断口和切槽通过折边 |

|

|

|

|

在折边区域,避免倾斜变化和缩小的外边缘 |

|

|

|

|

规定足够宽度的卷边 |

|

|

|

|

在薄板边缘进行加固 |

|

|

|

|

对空心件和背向弯曲件尽量采用大的保留开口宽度 |

|

|

|

|

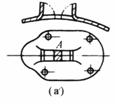

采用图a'方式,先打出一孔A,再用切口、弯曲的方法代替图a所示结构,可节省很大劳动量 |

|

|

|

|

避免复杂的弯曲件(下料复杂),最好是分开后连接起来 |

|

|

|

|

拉 深 |

各部分尺寸的比例关系要恰当。 图a结构不仅拉深困难,且须增加工序,放宽切边余量,金属浪费大 图b结构要用四五道拉深工序,并须中间退火,制造困难,图b'仅用一二道工序即可完成,且不须中间退火 |

|

|

|

拉深件形状应尽量简单、对称,以减少加工难度 |

|

|

|

|

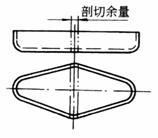

对于半敞开及非对称的空心件,应考虑设计成成对的拉深件(组合式),以改善拉深时的受力状况(见右图),待拉深后,再将其剖切成两个或更多个零件 |

|

||

|

成 型 |

压肋的形状应力求与零件外形相近或对称,以免因加工时变形不均匀而产生翘曲 |

|

|

|

冷 挤 压 |

避免下部横截 |

|

|

|

避免边缘倾斜及小的直径差 |

|

|

|

|

规定回转对称,无材料堆积,否则将工件分开,然后连接起来 |

|

|

|

|

避免断面突然变化、尖锐的棱边和内槽 |

|

|

|

|

避免细、长或侧向的孔及螺纹 |

|

|

|