冷冲压件的结构要素

冲裁件的结构要素(JB/T4378.1-1999)

|

冲裁件的结构要素(JB/T 4378.1—1999) |

|||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

圆角半径 |

用模具一次冲制完成时,一般圆角半径R应大于或等于板厚t的一半,即R≥0.5t |

凸出和凹入尺寸 |

对一般钢材:B≥1.5t 对高碳钢、合金钢:B应增加30%~50% 对黄铜、铝:B应减少20%~25% t为板厚 |

孔边距和孔间距 |

孔边距A≥1.5t,Amin≥0.8mm 孔间距B≥1.5t,Bmin≥08mm t为板厚 |

||||||

|

冲孔尺寸(优先选用圆形) |

材 料 |

|

|

|

|

||||||

|

钢(σb>690MPa) |

d≥1.5t |

a≥1.35t |

a≥1.2t |

a≥1.1t |

|||||||

|

钢(σb>490~690MPa) |

d≥1.3t |

a≥1.2t |

a≥1.0t |

a≥0.9t |

|||||||

|

钢(σb≤490MPa) |

d≥1.0t |

a≥0.9t |

a≥0.8t |

a≥0.7t |

|||||||

|

黄铜、铜 |

d≥0.9t |

a≥0.8t |

a≥0.7t |

a≥0.6t |

|||||||

|

铝、锌 |

d≥0.8t |

a≥0.7t |

a≥0.6t |

a≥0.5t |

|||||||

|

胶纸板、胶布板 |

d≥0.7t |

a≥0.6t |

a≥0.5t |

a≥0.4t |

|||||||

|

纸板 |

d≥0.6t |

a≥0.5t |

a≥0.4t |

a≥0.3t |

|||||||

|

端头圆弧 尺 寸 |

|

用条料冲制端头带圆弧的工件,其圆弧半径R应大于斜条宽度的一半,即 |

|||||||||

弯曲件的结构要素(JB/T4378.1-1999)

|

弯曲件的结构要素(JB/T 4378.1—1999) |

|---|

|

弯曲半径:标准建议取0.1、0.2、0.3、0.5、1.0、1.5、2.0、2.5、3.0、4.0、5.0、6.0、8.0、10、12、15、20、25、30、35、40、45、50、63、80、100(单位为mm)。 |

|

最小弯曲半径( t 为工件厚度) |

||||||

|

材 料 |

退 火 或 正 火 |

冷 作 硬 化 |

||||

|

弯 曲 线 位 置 |

||||||

|

与轧纹垂直 |

与轧纹平行 |

与轧纹垂直 |

与轧纹平行 |

|||

|

08、10钢 |

0.5 t |

1.0 t |

1.0 t |

1.5 t |

||

|

20、30、45号钢 |

0.8 t |

1.5 t |

1.5 t |

2.5 t |

||

|

60、65Mn、T7 |

1.0 t |

2.0 t |

2.0 t |

3.0 t |

||

|

软杜拉铝 |

1.3 t |

2.0 t |

2.0 t |

3.0 t |

||

|

硬杜拉铝 |

2.5 t |

3.5 t |

3.5 t |

5.0 t |

||

|

黄铜、铝 |

0.3 t |

0.45 t |

0.5 t |

1.0 t |

||

|

注:板料最小压弯半径见标准JB/T 5109—2001。 |

||||||

|

弯曲件直边高度及孔边距离 |

||||||

|

|

最小直边弯曲高度 h 应大于弯曲半径 r 加上板厚 t 的2倍即 h>r+2t |

|||||

|

|

孔边离弯曲半径 r 中心的距离 l 应大于或等于板厚 t 的2倍即 l≥2t |

|||||

|

弯曲线的位置 |

||||||

|

|

|

|||||

|

弯曲件的弯曲线不应在尺寸突变的位置,离突变处的距离l应大于弯曲半径r,即l>r;或切槽或冲工艺孔,将变形区与不变形区分开 |

||||||

拉深件和翻孔件的结构要素

拉深件圆角半径(JB/T4378.1-1999)

|

拉深件圆角半径(JB/T 4378.1—1999) |

||

|---|---|---|

|

|

底部圆角半径 r1≈(3~5)t r1min≥t |

凸缘宽度 D≤3 d h≤2 d (摘自JB/T 6959—1993) |

|

凸缘圆角半径 r2≈(5~8)t r2min≥2t |

||

|

|

矩形拉深件的壁部圆角半径 r3≥6.3 t r3min≥3t 便于一次拉深成形,要求r3>0.15h |

|

圆形无凸缘拉深件

|

圆形无凸缘拉深件 |

|

|---|---|

|

|

圆形无凸缘拉深件一次成形时,高度h和直径d之比应小于或等于0.4,即 端部允许形成凸耳 |

翻孔件结构要素(JB/T4378.1-1999)

|

翻孔件结构要素(JB/T 4378.1—1999) |

|

|---|---|

|

|

螺纹预翻孔的高度h=(2~2.5)t 螺纹预翻孔的外径d1=d+1.3t |

圆形拉深件的孔径和孔距及毛坯直径D的计算(JB/T6959-1993)

|

圆形拉深件的孔径和孔距及毛坯直径D的计算(JB/T 6959—1993) |

|||

|---|---|---|---|

|

|

底部孔径d1 d1≤d -2r1- t 孔距D1 D1≥d +3t +2r2 + d2 |

|

壁上的冲孔中心与底部或凸缘边的距离h h≥2d + t |

|

有凸缘圆筒拉深毛坯直径D

式中 D——毛坯直径,mm d——凸缘直径,mm d1——拉深直径,mm r1、r2——圆角半径,mm h——拉深高度,mm |

无凸缘圆筒拉深毛坯直径D

式中 D——毛坯直径,mm d1——工作直径(按料厚中心计),mm r——工作圆角半径(按料厚中心计),mm h——工作高度(加上修边余量δ),mm |

||

拉深件的尺寸注法(JB/T6959-1993)

|

拉深件的尺寸注法(JB/T 6959—1993) |

|

|---|---|

|

|

在拉深件图样上应注明必须保证的外部尺寸,或是内腔尺寸,不能同时标注内外形尺寸。有台阶的拉深件,其高度尺寸应以底部为基准标注 |

铁皮咬口类型、用途和余量

|

铁皮咬口类型、用途和余量 |

|||||||

|---|---|---|---|---|---|---|---|

|

咬 口 类 型 |

用 途 |

||||||

|

Ⅰ型 光面咬口 普通咬口 |

|

圆柱形、圆锥形和长方形管子连接时,采用Ⅰ型咬口,咬口需附着在平面上或需要有气密性时使用光面咬口,需要咬口具有强度时才使用普通咬口。连接长度不同时,尺寸B可根据长的零件选择,但两个零件的尺寸B应相同 |

|||||

|

Ⅱ型 折角咬口 |

|

折角咬口(Ⅱ型)在制造折角联合肘管时使用 |

|||||

|

Ⅲ型 过渡咬口 |

|

过渡咬口(Ⅲ型)在连接接管、肘管和从圆过渡到另一些截面肘时,用作各种过渡连接 |

|||||

|

钢板强度/N·m-2 |

30~40 |

45~60 |

65~80 |

90~100 |

|||

|

零件极限 尺寸/mm |

直径或方形边D |

<200 |

>200 |

<600 |

>600 |

>600 |

在一切情况下 |

|

长 度 L |

<200 |

>200 |

<800 |

>800 |

>800 |

在一切情况下 |

|

|

接头长度B/mm |

5 |

7 |

7 |

10 |

10 |

14 |

|

|

咬口裕量3B/mm |

15 |

21 |

21 |

30 |

30 |

42 |

|

卷边直径

|

卷边直径 mm |

||||||

|---|---|---|---|---|---|---|

|

d >1.4 t d 为卷边直径 |

工作直径 D |

材 料 厚 度 t |

||||

|

0.3 |

0.5 |

0.8 |

1.0 |

2.0 |

||

|

≤50 |

2.5 |

3.0 |

— |

— |

— |

|

|

>50~100 |

3.0 |

4.0 |

5.0 |

— |

— |

|

|

>100~200 |

4.0 |

5.0 |

6.0 |

7.0 |

8.0 |

|

|

>200 |

5.0 |

6.0 |

7.0 |

8.0 |

9.0 |

|

通风罩冲孔(JB/ZQ4262-1997)

|

通风罩冲孔(JB/ZQ 4262—1997) mm |

|||||

|---|---|---|---|---|---|

|

通风罩冲孔可以单排或多排使用,每排孔数自行决定,但每排间距不得小于L1 |

A |

B |

K |

L |

L1 |

|

8 |

4 |

35 |

|

20 |

|

|

10 |

8 |

40 |

|

25 |

|

零件弯角处必须容纳另一个直角零件的做法

|

零件弯角处须容纳另一个直角零件的做法 |

|

|---|---|

|

|

|

|

当 t>2mm时 h'=(0.1~0.3)t b'=2~5mm

|

当 t<2mm时 R≥t(但必须 R≥1mm) b≥2t(但必须 b>2R) h≥t(但必须 h≥1mm) |

最小可冲孔眼的尺寸

|

最小可冲孔眼的尺寸(为板厚的倍数) |

||||

|---|---|---|---|---|

|

材 料 |

圆 孔 |

方 孔 |

长方孔 |

长圆孔 |

|

直 径 |

边 长 |

短 边 |

边 长 |

|

|

钢(σb>700MPa) |

1.5 |

1.3 |

1.2 |

1.1 |

|

钢(500MPa<σb≤700MPa) |

1.3 |

1.2 |

1 |

0.9 |

|

钢(σb≤500MPa) |

1 |

0.9 |

0.8 |

0.7 |

|

黄铜、铜 |

0.9 |

0.8 |

0.7 |

0.6 |

|

铝、锌 |

0.8 |

0.7 |

0.6 |

0.5 |

|

胶木、胶布板 |

0.7 |

0.6 |

0.5 |

0.4 |

|

纸板 |

0.6 |

0.5 |

0.4 |

0.3 |

|

注:当板厚≤4mm时,可以冲出垂直孔;当板厚>4~5mm时,孔的每边须做出6°~10°的斜度。 |

||||

翻孔尺寸及其距离边缘的最小距离

|

翻孔尺寸及其距离边缘的最小距离 |

||||||

|---|---|---|---|---|---|---|

|

|

翻孔的圆角半径 |

t≤2时,R=(4~5)t;t>2时,R=(2~3)t |

||||

|

翻孔边缘的最小厚度 |

|

|||||

|

翻边高度 |

|

|||||

|

翻边前孔的直径 |

|

|||||

|

翻孔的适宜板厚 |

t=0.25~0.30 |

翻孔离边缘 的距离 |

a一般不宜小于 (7~8)t |

|||

|

凸缘的最大允许直径 |

(根据中线)D=d/K |

|||||

|

K—翻边时材料(退火的)变薄的最大允许范围系数:白铁皮为0.7;黄铜H62(t=0.5~5)为0.68;酸洗钢板为0.72;软铝为0.76;硬铝为0.89 |

||||||

加固筋的形状、尺寸及间距

|

加固筋的形状、尺寸及间距 |

||||||||

|---|---|---|---|---|---|---|---|---|

|

半圆形筋 |

|

尺寸 |

h |

B |

r |

R1 |

R2 |

|

|

最小允许 |

2 t |

7 t |

t |

3 t |

5 t |

|||

|

一般 |

3 t |

10 t |

2 t |

4 t |

6 t |

|||

|

梯形筋 |

|

尺寸 |

h |

B |

r |

r1 |

R2 |

|

|

最小允许 |

2 t |

20 t |

t |

4 t |

24 t |

|||

|

一般 |

3 t |

30 t |

2 t |

5 t |

32 t |

|||

|

加固筋之间及加固筋与边缘之间的适宜距离 |

|

l≥3 B K≥(3~5)t |

||||||

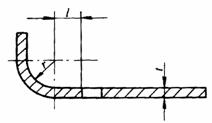

弯曲件尾部弯出长度

|

弯曲件尾部弯出长度 |

|

|---|---|

|

|

H1>2t(弯出零件圆角中心以上的长度) H<2t b>t,a>t C=3~6mm h=(0.1~0.3)t且不小于3mm |

冲出凸部的高度

|

冲出凸部的高度 |

|

|---|---|

|

|

h=(0.25~0.35)t 超出这个范围,凸部容易脱落 |

箱形零件的圆角半径、法兰边宽度和工件高度

|

箱形零件的圆角半径、法兰边宽度和工件高度 /mm |

|||||||

|---|---|---|---|---|---|---|---|

|

|

材料 |

圆角 半径 |

材料厚度t |

||||

|

≤0.5 |

>0.5~3 |

>3~5 |

|||||

|

软钢 |

R1 |

(5~7)t |

(3~4)t |

(2~3)t |

|||

|

R2 |

(5~10)t |

(4~6)t |

(2~4)t |

||||

|

黄铜 |

R1 |

(3~5)t |

(2~3)t |

(1.5~2.0)t |

|||

|

R2 |

(5~7)t |

(3~5)t |

(2~4)t |

||||

|

H/R0 |

材料 |

当R0>0.14B,R1≥1 |

|||||

|

酸洗钢 |

4.0~4.5 |

当H/R0需大于左列数值时,则应采用多次拉伸工序 |

|||||

|

冷拉钢、铝、黄铜、铜 |

5.5~6.5 |

||||||

|

B |

≤R2+(3~5)t |

||||||

|

R3 |

≥R0+B |

||||||

冲裁件最小许可宽度与材料的关系

|

冲裁件最小许可宽度与材料的关系 |

||||

|---|---|---|---|---|

|

|

材 料 |

最 小 值 |

||

|

B1 |

B2 |

B3 |

||

|

中等硬度的钢 |

1.25t |

0.8t |

1.5t |

|

|

高碳钢、合金钢 |

1.65t |

1.1t |

2t |

|

|

有色合金 |

t |

0.6t |

1.2t |

|

箍压时直径缩小的合理比例

|

箍压时直径缩小的合理比例 |

|

|---|---|

|

|

D/t≤10时,d≥0.7D D/t>10时,d=(1-K)D 钢制件:K=0.1~0.15 铝制件:K=0.15~0.2 箍压部分壁厚将增加到 |