气体静压轴承

气体静压轴承常用的各种节流器性能比较

|

各种节流器的气体静压轴承的性能比较 |

|||||||

|---|---|---|---|---|---|---|---|

|

气体静压轴承的作用原理与液体动压轴承相同。常用的节流器有小孔、狭缝和多孔质轴衬(毛细孔节流),高承载时也使用可变节流器。各种节流器的气体静压轴承的性能比较见下表。供气压力、节流器参数和轴承间隙三者,若匹配得当,可得到承载高、刚度大、流量小和工作稳定的轴承。对于低速精密轴承,还要考虑涡流力矩问题 |

|||||||

|

比较项目 |

孔 式 供 气 |

缝 式 供 气 |

多孔质轴衬供气 |

反馈供气 |

|||

|

小孔节流 |

环面节流 |

周向缝节流 |

轴向缝节流 |

毛细孔节流 |

可变节流 |

||

|

示 意 图 |

|||||||

|

|

|

|

|

|

|||

|

轴 承 性 能 |

承载能力 |

高 |

较低 |

较高 |

最低 |

高 |

最高 |

|

刚度 |

最大 |

较小 |

大 |

小 |

大 |

极大 |

|

|

流量 |

最小 |

较小 |

大 |

最大 |

大 |

小 |

|

|

稳定性 |

差 |

较好 |

好 |

最好 |

好 |

较差 |

|

|

涡流力矩 |

大 |

大 |

小 |

最大 |

最小 |

大 |

|

|

宽 径 比 |

0.5~2 |

0.5~2 |

≤1 |

≥2 |

任意 |

任意 |

|

|

影 响 因 素 |

非轴向流 |

大 |

大 |

小 |

最小 |

最小 |

大 |

|

散流 |

大 |

大 |

小 |

大 |

小 |

大 |

|

|

供气压力 |

大 |

大 |

小 |

小 |

大 |

最大 |

|

|

气体种类 和温度 |

有 |

有 |

无 |

无 |

有 |

有 |

|

气体静压径向轴承

|

气体静压径向轴承 |

||

|---|---|---|

|

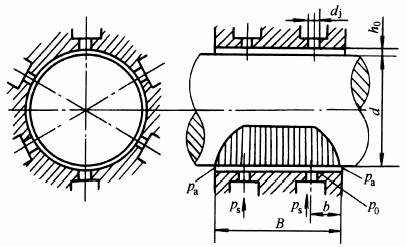

典型的静压径向轴承如图气体静压轴承所示。通常在轴线方向设一列或两列进气孔(缝),每一列沿圆周方向均匀布置若干小孔(狭缝),以Z代表每列孔数(缝数)。气体静压径向轴承的设计参数见表气体静压径向轴承的设计参数。设计步骤如下 |

||

|

(1)确定压力比 |

式中 p0为设计状态(ε=0)下节流器的出口压力 按最大承载设计取

使用空气作润滑剂时,压缩指数k=1.401。则

若取 pa/ps>0.213或pa/ps<4.7 若取 |

|

|

(2)确定节流器参数与间隙h0的关系 |

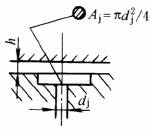

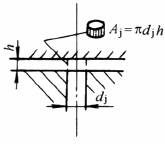

1)孔式节流 根据(式3)近似估算

式中 Yp—— 压力系数; Yη—— 气体介质系数; Yd—— 尺寸系数; Aj—— 节流面积,对于环面节流Aj=πdjh0; α—— 流量系数,对小孔节流 当Yp、Yη和轴承尺寸D、b已知时(通常α=0.80),即可确定孔数Z、节流孔径dj和间隙h0之间的关系。对于推力轴承h0=h 当用钻头钻孔时,dj值应符合标准钻头直径;当用电火花穿孔时,dj值应符合标准铜丝直径。h0的选取一般有下列限制

h0>(3~5)δ(δ为零件误差,即轴承与轴颈表面的加工误差及轴承的变形之和) |

|

|

2)缝式节流 可按(式5)估算

式中 yj为隙缝长度 理论上λ可取到8,考虑到加工条件,通常取λ=1~2。在 |

||

|

(3)静态性能计算

|

主要是承载能力、刚度和流量的计算,在某些场合也要进行摩擦力矩和涡流力矩计算 |

|

|

孔 式 节 流 |

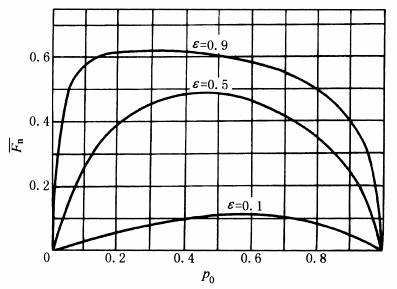

①承载能力

式中 |

|

|

②刚度 对大多数气体静压轴承来说,偏心率在0.5以内时,刚度近似为常量,可按下式计算:

|

||

|

③流量

式中 对于常态空气润滑的小孔节流轴承,其流量可按(式9)估算:

式中 f为流量系数,可取f=0.3~0.48(亚音速流)或f=0.484(超音速流);T为绝对温度 |

||

|

缝 式 节 流 |

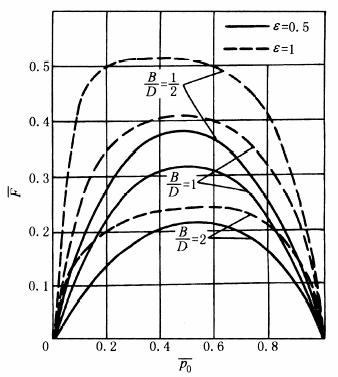

①承载能力 可按(式6)计算,其中 |

|

|

②刚度 可按(式7)计算 |

||

|

③流量

|

||

|

(4)稳定性计算 |

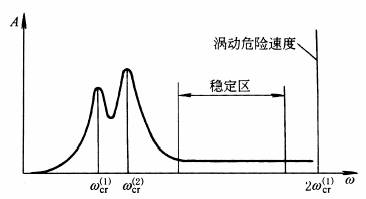

为保证轴承稳定工作,对高速气体轴承,在计算静态性能后,应再校核稳定性,包括计算同步涡动的临界速度ωcr和气锤振动的气容比 |

|

|

①同步涡动的临界速度 支承在气体静压轴承上的转子,其同步涡动的临界转速(自然频率)按(式11)计算

式中 m—— 转子质量; It—— 转子横向转动惯量; Ip—— 转子极转动惯量; G1—— 轴承1的刚度; G2—— 轴承2的刚度; 其他符号的意义见图支承在弹性气膜上的转子 由上式可计算出两个ωcr值,大值称为 当ω<

上述避免涡动的极限速度的判据是保守的判据,实用中也可适当放宽。若出现 |

||

|

②气容比 为使轴承不会产生气锤振动,气容比

式中 Vc—— 供、排气腔或稳压气腔容积; Z—— 气腔数目 |

||

气体静压轴承

|

气体静压轴承 |

|---|

|

pa—环境压力;p0—节流器出口压力; ps—供气压力;dj—节流孔径 |

孔式节流窄轴承的载荷系数

|

孔式节流窄轴承的载荷系数 |

|---|

|

|

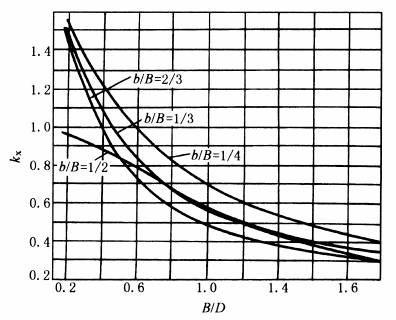

载荷系数的修正系数

|

载荷系数的修正系数 |

|---|

|

|

缝式节流径向轴承的载荷系数

|

缝式节流径向轴承的载荷系数 |

|---|

|

(ps=50N/cm2,双排缝) |

支承在弹性气膜上的转子

|

支承在弹性气膜上的转子 |

|---|

|

m—转子质量;L1—转子质量中心到轴承1中线的距离; L2—转子质量中心到轴承2中线的距离 |

高速气体静压轴承的稳定区

|

高速气体静压轴承的稳定区 |

|---|

|

A—转子振幅;ω—转子角速度 |

气体静压径向轴承的设计参数

|

气体静压径向轴承的设计参数 |

|||||||

|---|---|---|---|---|---|---|---|

|

设计参数 |

供 气 参 数 |

结 构 参 数 |

运 转 参 数 |

节流器参数 |

|||

|

ps/pa |

|

B/D |

b/B |

ε |

Z、dj、λ |

||

|

节流 类型 |

孔式节流 |

2~10

|

0.35~0.8

|

0.5~2 |

1/2(单列) 1/4~1/8 (双列) |

0.1~0.5

|

Z=6~12 dj=(1~5)×10-2 |

|

缝式节流 |

≤1(周) ≥2(轴) |

|

λ=1~2 |

||||

气体静压推力轴承

|

气体静压推力轴承 |

|

|---|---|

|

气体静压推力轴承有圆形、环形和矩形等,供气方式有单孔、多孔、狭缝等,见表气体静压润滑轴承。单孔供气的圆形推力轴承,承载能力高,流量小,结构简单,但角刚度低。多孔和狭缝供气的环形推力轴承,角刚度高,常和径向轴承联合使用,应用广泛 |

|

|

(1)孔式节流型 |

推力轴承的节流孔数、孔径与间隙之间的关系,仍可由表气体静压径向轴承中式(3)和式(4)确定,其中和径向轴承不同的只是尺寸系数,推力轴承尺寸系数为

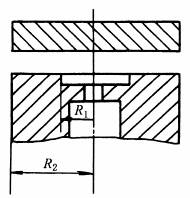

其承载能力、刚度和流量计算如下: 1)单孔圆形推力轴承(图单孔圆形推力轴承) 无量纲承载力

无量纲刚度

流量

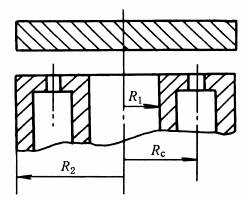

2)多孔环面节流环形推力轴承(图多孔环面节流环形推力轴承) 无量纲承载力

无量纲刚度

当按最大刚度设计时

流量

环形轴承一列孔的位置Rc按下式计算:

小孔节流型环形轴承可提高承载能力30%左右。为获得更高承载能力和大的角刚度,可设计成双列供气孔形式 计算推力轴承的稳定性主要是计算气锤振动,其判据和径向轴承相同,即气容比

|

|

(2)缝式节流型 |

对于单列周向缝式节流推力轴承,有

系数ξ通常是给定的,因此,上式给出 轴承的静态性能如下: 无量纲承载力

无量纲刚度

流量

|

|

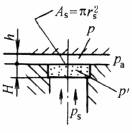

(3)靠径向排气支承的推力轴承 |

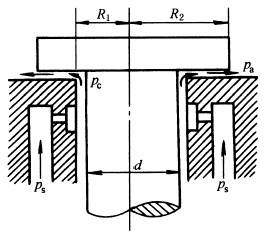

这种推力轴承无供气孔或缝,仅靠径向轴承的排气作为供气源,如图靠径向轴承排气支承的推力轴承所示。其结构简单,耗气量小,小载荷的支承广泛采用。设径向轴承的排气压力为

推力轴承的无量纲承载力

|

单孔圆形推力轴承

|

单孔圆形推力轴承 |

|---|

|

|

多孔环面节流环形推力轴承

|

多孔环面节流环形推力轴承 |

|---|

|

|

缝式节流静压推力轴承的p0和λ荐用值

|

缝式节流静压推力轴承的 |

|||

|---|---|---|---|

|

供气压力 ps/pa |

2 |

3 |

5 |

|

λ |

0.65 |

0.72 |

0.77 |

|

|

0.68 |

0.69 |

0.70 |

|

|

0.64 |

0.61 |

0.58 |

靠径向轴承排气支承的推力轴承

|

靠径向轴承排气支承的推力轴承 |

|---|

|

|

气体静压球面轴承

|

气体静压球面轴承 |

|

|---|---|

|

球面轴承常用的结构型式有中心小孔节流型、周向多孔(单列或双列)环面节流型和周向狭缝(单列和双列)节流型三种,见表气体动压、润滑轴承和表气体静压润滑轴承 |

|

|

(1)中心小孔节流型 |

这种轴承结构简单,制造容易,轴向承载能力高,涡流力矩小,但其水平承载能力低,易发生锤振动。一般主要用作轴向承载,其承载能力

|

|

(2)多孔环面节流型 |

周向多孔环面节流轴承与中心小孔节流轴承相比,其水平承载能力高,但涡流力矩大,制造困难 若以eH、ez分别代表水平和轴向偏心量,在小偏心下,具有下列近似关系

轴承的水平和轴向承载能力可按下式估算:

式中

对于θ2≤90°的部分球面轴承, 球面轴承的涡流力矩主要决定于轴承表面质量(光洁度、不圆度等)和节流孔加工精度(等分度、垂直度)。轴承精度愈高,涡流力矩愈小 |

|

(3)狭缝节流型 |

缝式节流球面轴承的涡流力矩小,水平承载能力界于上述两种结构之间 |

气源

|

气源 |

|---|

|

常用气体压缩机或气瓶作为轴承气源,个别也可用主机废气(航空发动机)、化工流程尾气作气源 供气压力ps通常在20~100N/cm2之间,压力稳定度应为供气压力的±5%左右。气体清洁度要求:灰尘粒度一般小于3~5μm;湿度不大于65%,必须有较精密的稳压器和过滤器 |

孔式节流静压组合轴承计算步骤

|

孔式节流静压组合轴承计算步骤 |

||||

|---|---|---|---|---|

|

例:设计一用空气润滑的径向轴承和推力轴承组合的孔式节流静压轴承。已知:n=70000r/min;d≤4cm;R2≤6cm。对轴承的要求是:径向承载能力大于500N;轴向承载能力大于1000N;轴承刚度G≥3.5×105N/cm;流量小于8m3/h。两径向支承轴承之间的跨距为16cm。计算步骤及结果见下表 |

||||

|

计 算 项 目 |

单 位 |

计算公式及说明 |

结 果 |

|

|

径

向

轴

承 |

轴 径 d |

cm |

根据要求选取 |

4 |

|

转 速 n |

r/min |

已 知 |

70000 |

|

|

角速度ω |

1/s |

|

7.33×103 |

|

|

宽径比 B/D |

|

选 取 |

1 |

|

|

轴承宽度 B |

cm |

B=[B/D]D |

4 |

|

|

供气孔位置 b/B |

|

选取(参见表气体静压径向轴承的设计参数) |

1/4 |

|

|

供气孔数 Z |

|

选取(参见表气体静压径向轴承的设计参数) |

8 |

|

|

气体粘度 η |

N·s/cm2 |

已 知 |

1.8×10-9 |

|

|

气体常数 R |

cm2/(s2·K) |

已 知 |

2.87×106 |

|

|

供气压力 ps |

N/cm2 |

选 取 |

70 |

|

|

环境压力 pa |

N/cm2 |

已 知 |

10 |

|

|

压力比 |

|

按最大刚度选取 |

0.69 |

|

|

系 数 Y |

|

|

1.24 |

|

|

压力系数 Yp |

|

|

0.135 |

|

|

气体介质系数 Yη |

cm |

|

1.76×10-4 |

|

|

尺寸系数 Yd |

1/cm |

|

|

|

|

孔径dj与间隙h0之间的关系 |

|

|

|

|

|

间隙 h0 |

cm |

选 取 |

1.5×10-3 |

|

|

节流孔直径 dj |

cm |

|

2×10-2 |

|

|

凹穴深度 hg |

cm |

|

4×10-3 |

|

|

凹穴直径 dg |

cm |

|

取0.35 |

|

|

最大偏心率 εmax |

|

根据不同工作机械的要求选定 |

0.5 |

|

|

|

|

0.42 |

||

|

修正系数 kx |

|

0.7 |

||

|

载荷系数 |

|

|

0.3 |

|

|

承载能力 F |

N |

|

576 |

|

|

刚 度G |

N/cm |

|

3.84×105 |

|

|

节流孔出口压力 p0 |

cm3/s |

|

5.14 |

|

|

流量 Qj |

cm3/s |

|

500 |

|

|

推

力

轴

承 |

推力轴承外半径 R2 |

cm |

选 取 |

6 |

|

节流孔所在半径 Rc |

cm |

|

3.46 |

|

|

外内径比 |

|

|

3 |

|

|

节流孔数 Z |

|

选 取 |

8 |

|

|

尺寸系数 Yd |

1/cm |

|

|

|

|

孔径dj与间隙h0之间的关系 |

|

|

|

|

|

间隙 h0 |

cm |

选 取 |

1.5×10-3 |

|

|

节流孔直径 dj |

cm |

|

取0.14 |

|

|

载荷系数 |

|

|

0.314 |

|

|

承载能力 F |

N |

|

1890 |

|

|

刚度系数 |

|

|

0.446 |

|

|

刚 度 G |

N/cm |

|

17.9×105 |

|

|

流量 Qt |

cm3/s |

|

454 |

|

|

总流量 Q |

cm3/h |

|

6.87 |

|

|

稳

定

性

校

核 |

两径向轴承中线跨距2L |

cm |

选 取(L1=L2) |

16 |

|

除轴以外旋转部件的等效质量盘的厚度 t |

cm |

选 取 |

0.6 |

|

|

轴质量 m1 |

kg |

|

0.205 |

|

|

除轴以外旋转部件的等效质量盘的质量 m2 |

kg |

|

0.111 |

|

|

转子质量 m |

kg |

m=m1+m2 |

0.316 |

|

|

极转动惯量 Ip |

kg·m2 |

|

2.41 |

|

|

横向转动惯量 It |

kg·m2 |

|

198 |

|

|

Ω1 |

1/s2 |

|

2.5×107 |

|

|

Ω2 |

1/s2 |

|

2.91×107 |

|

|

Ω32 |

1/s4 |

|

0 |

|

|

临界角速度 |

1/s |

|

5000 |

|

|

临界角速度 |

1/s |

|

5400 |

|

|

|

1/s |

|

6210 |

|

|

|

1/s |

|

8500 |

|

|

校核稳定性 |

|

|

稳定6210<ω=7330<8500 |

|