本页导航

广告链接

调速回路

节流调速回路

| 类别 | 回路 | 特点 |

|---|---|---|

| 进口、出口节流调速回路 |

|

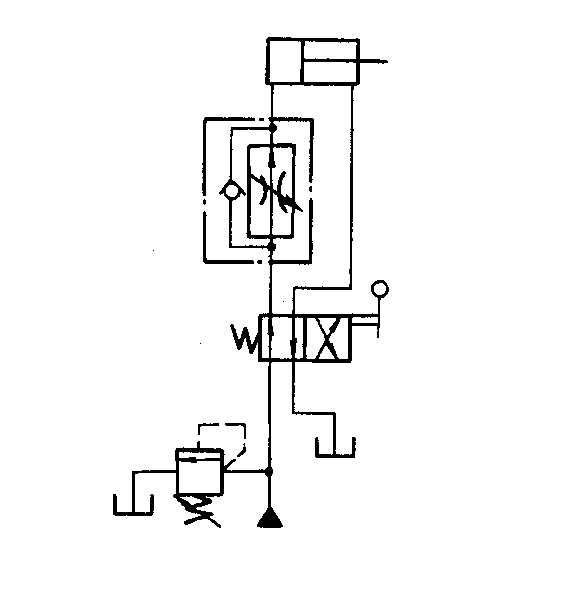

调速阀装在进油回路中,适用于以正载荷操作的液压缸。液压泵的余油经过溢流阀排出,液压泵以溢流阀设定压力工作。这种回路效率低,油液易发热。调速范围大,适用于轻载低速工况。应用调速阀比节流阀调速稳定性好,因此,在对速度稳定性要求较高的场合一般选用调速阀 |

|

将调速阀装在回油路中。适用于工作执行元件产生负的载荷或载荷突然减少的情况,液压泵的输出压力为溢流阀的调定压力,与载荷无关,效率较低;但它的优点是给予背压,以抗拒负的载荷产生,防止突进,动作比较平稳,应用较多 | |

|

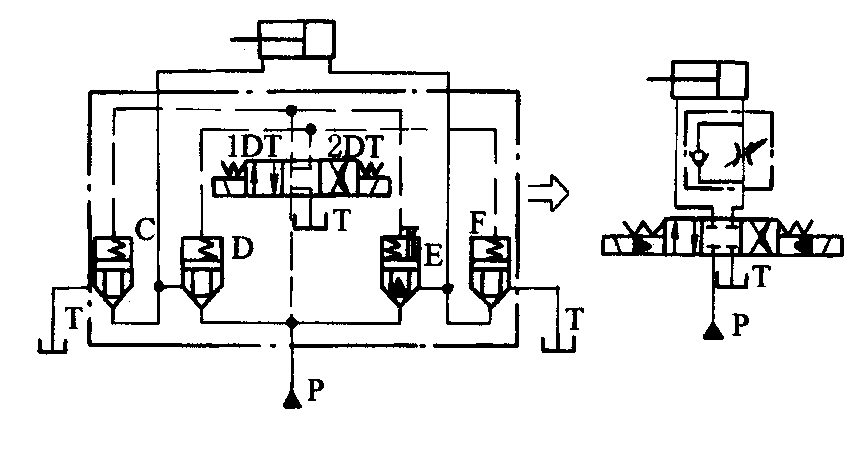

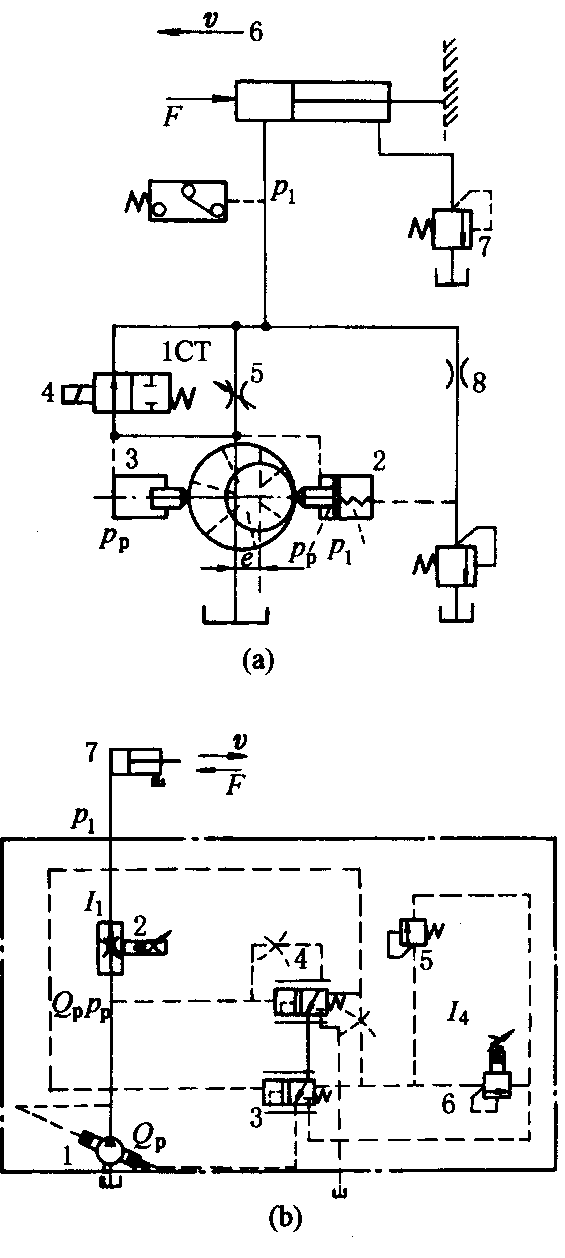

用二通插装阀装在进油路上的节流调速回路。在插装阀内装有挡块,限制阀芯的行程,以形成节流口。调节插装阀E的挡块位置可以实现调节活塞移动速度。本回路适用于大流量液压系统 | |

|

将二通插装阀装在回油路上的节流调速回路。作用原理同上。当液压缸左腔背压超过油源压力时,液压缸左腔的油可通过阀C作用在阀D的上端,把阀芯压紧在阀座上,防止液压缸左腔的油经阀D漏到P口。本回路适用于大流量液压系统 | |

|

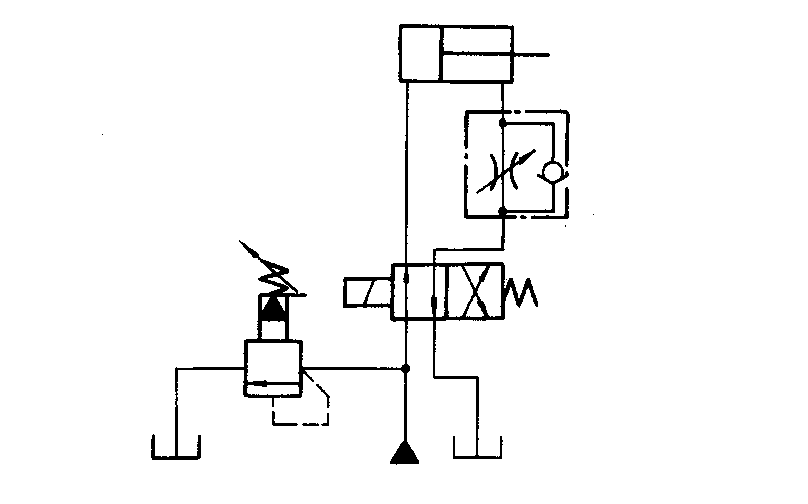

采用溢流节流阀在进油路调速,流入液压缸的流量由节流阀调节,多余的油液经定差溢流阀流回油箱,节流阀前压差恒定。故活塞速度不受载荷变化的影响,但性能不如调速阀。泵的工作压力随载荷而变,因此,效率较高,适用于功率较大的液压系统 | |

|

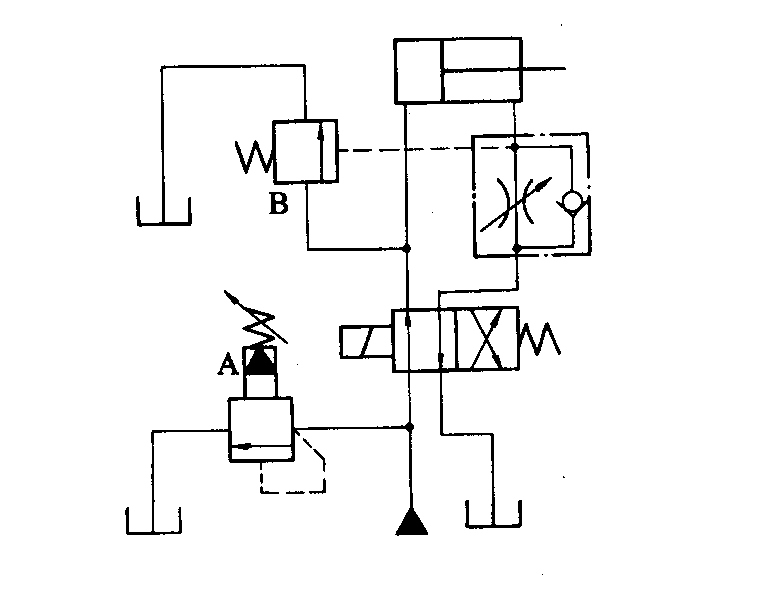

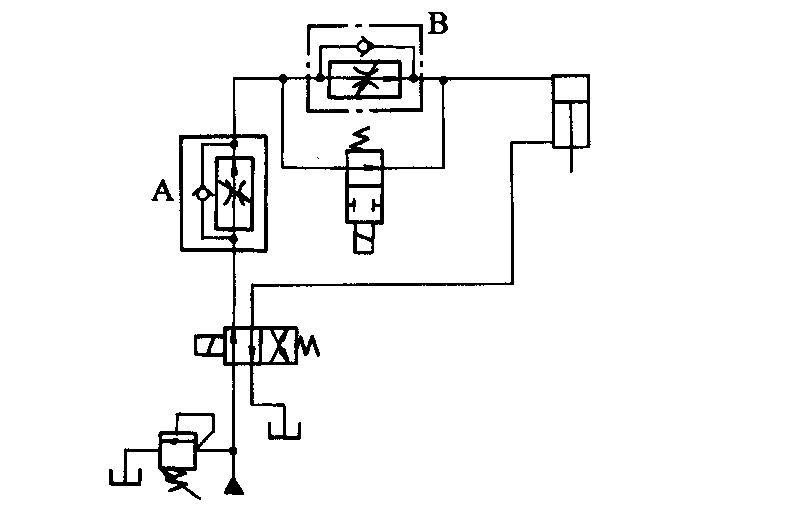

采用单向节流阀和液控溢流阀在回油路调速,活塞向右移动,当载荷较小时,液压缸右腔的压力较大,阀B开口量增大;液压缸左腔压力减小,并与载荷相适应。当载荷增大时,液压缸右腔的压力减小,阀B开口量减小,液压缸左腔压力随着增大,并与载荷相适应。在该回路中,泵的压力随着载荷而变化,效率较高,载荷特性好 | |

|

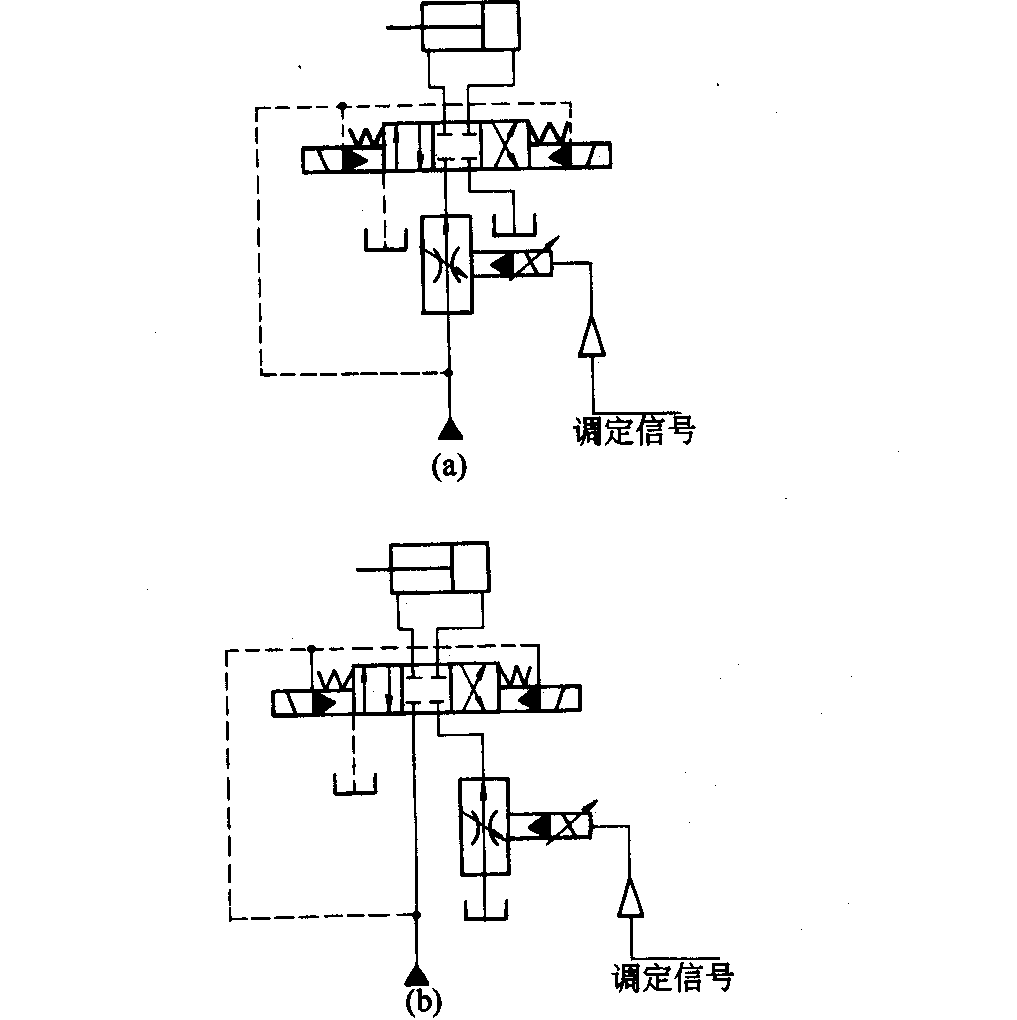

a回路是用比例流量阀装在进油路上的调速回路。本回路适用于复杂的流量控制,使回路简化,并避免速度换接时的冲击 b回路是将比例流量阀装在回油路上的调速回路,特点与图a相同。用比例流量阀调速连续性自动化控制容易,一般称为自动调速回路 |

|

|

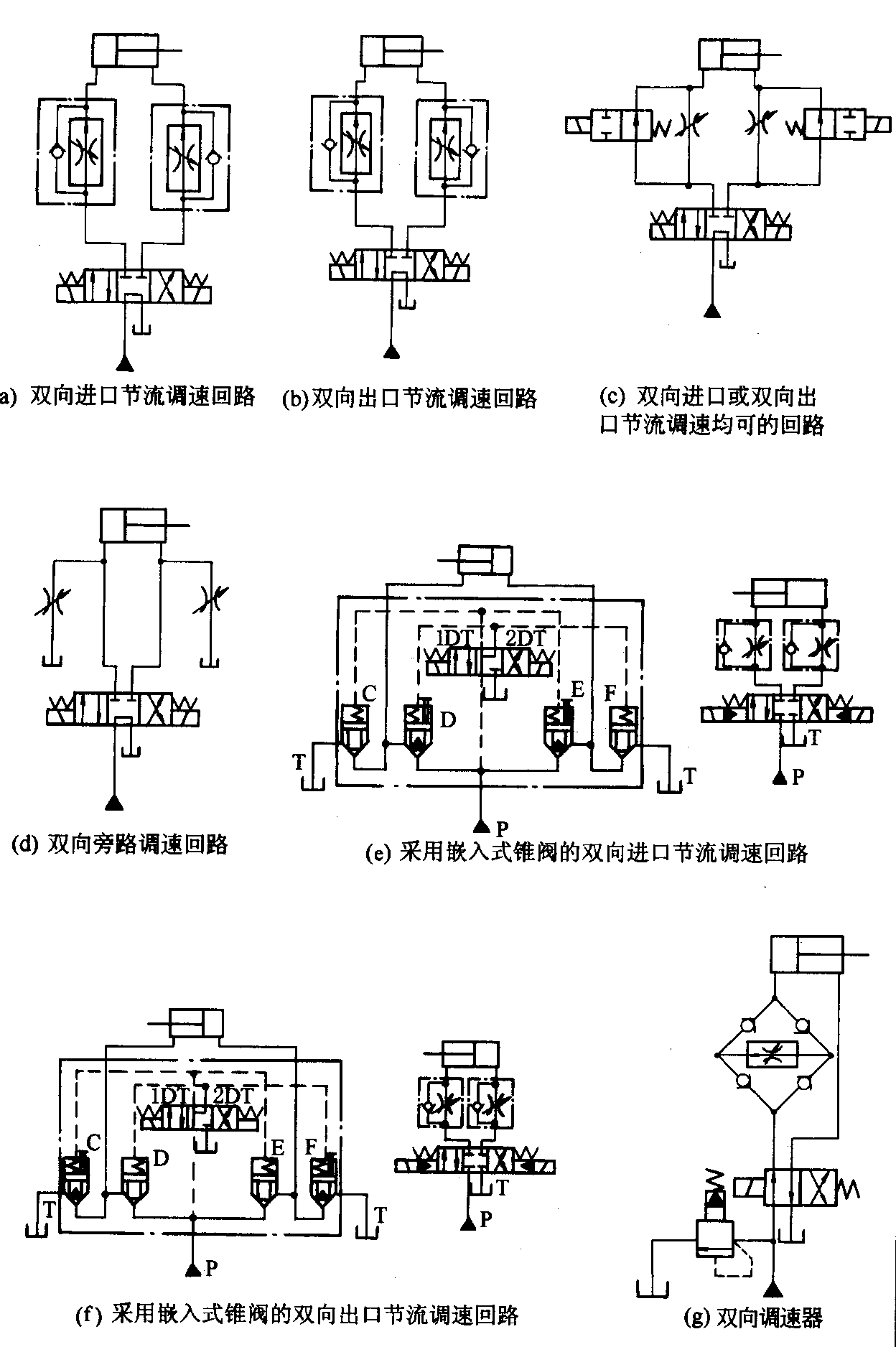

图a~f各回路为执行元件往返速度都可以调节的回路。调节节流阀或调速阀,可满足执行元件往返速度的要求 图e、f调速回路适用于大流量液压系统 图g为用一个调速回路和四个单向阀组成的调速器实现双向节流调速。四个单向阀的作用是保证油液均能沿同一方向流经调速阀,保证调速阀中的定差减压阀起压力补偿作用。由于调速阀对同一个油腔进行节流,因此,即使是单杆式的液压缸,也能实现活塞的往返速度相等 |

|

|

在进口节流回路的回油路中增加一个背压阀,液压缸的有杆腔形成一定背压。当液压缸出现负向载荷时,进油腔压力不会出现负压,使液压缸运动平稳。背压阀使系统增加了附加压力,要求供油压力相应提高,增加能耗 | |

|

本回路是将两个调速阀串联配置,实现液压缸的运动在两种速度之间切换。图示状态液压缸以调速阀A调定的速度运行;当两位二通阀换向后,液压缸以调速阀B调定的速度运行。该回路中,调速阀A的调定流量应该大于调速阀B的调定流量 | |

| 旁路流调速回路 |

|

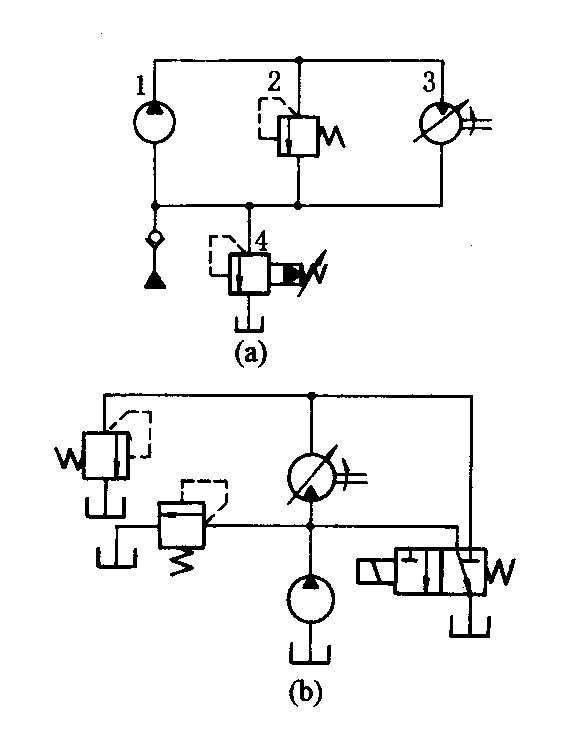

在该回路中余油直接由节流阀排入油箱,液压泵的压力随载荷而变,其安全阀仅在油压出安全压力时才打开,所以效率较高 |

|

用比例调速阀进行调速的旁路调速回路。可实现连续调速,并可以遥控。对较复杂的流量控制,采用比例调速阀调速可以简化回路和避免速度换接时的冲击 |

容积式调速回路

| 类别 | 回路 | 特点 |

|---|---|---|

| 变量泵-定量马达调速回路 |

|

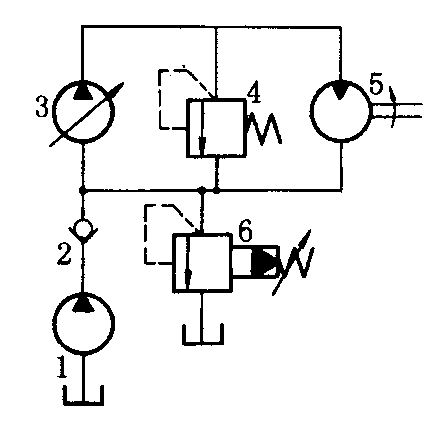

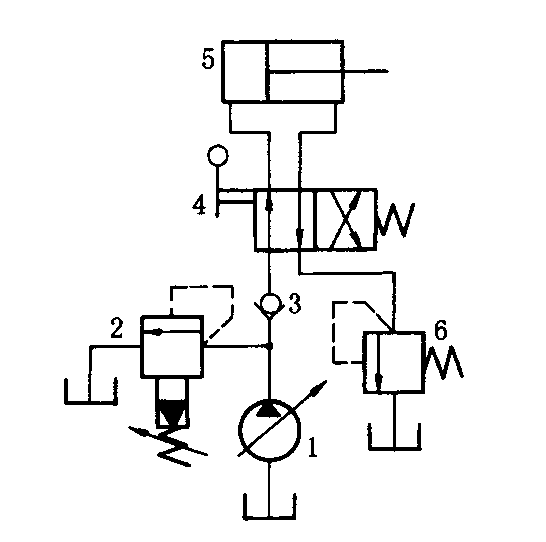

本回路是由单向变量泵和单向定量马达组成的容积式调速回路。改变变量泵3的流量,可以调节液压马达5的转速。在高压管路上装有安全阀4,防止回路过载。 在低压管路上装有一小容量的补油泵l,用以补充变量泵和定量马达的泄漏。泵的流量一般为主泵3的20%~30%,补油泵向变量泵3供油,以改变变量泵的特性和防止空气渗入管路。 泵1工作压力由溢流阀6调整。本回路为闭式油路,结构紧凑 |

| 变量泵-液压缸调速回路 |

|

本回路为变量泵-液压缸组成的容积式调速回路。改变变量泵1的流量,可调节液压缸5的运动速度。变量泵1的输出流量与液压缸的载荷流量相协调。 根据液压缸运动速度的要求,调节变量泵的变量机构实现液压缸运行工况 |

| 定量泵-变量马达调速回路 |

|

本回路为定量泵-变量马达组成的容积式调速回路。图a为闭式油路,图b为开式油路。 泵出口为定压力、定流量,当调节变量马达时,其排量增大,转矩成正比增大而转速成正比减小,功率输出为恒值,因此,这类回路又称为恒功率回路。 该回路适用于卷扬机上、起重运输机械上,可使原动机保持在恒功率的高效率点工作,从而能最大限度地利用原动机的功率,达到节省能源的目的。 闭式调速回路,需一个小型液压泵作为补油泵,以补充主油泵和马达的泄漏 |

| 变量泵与变量马达调速回路 |

|

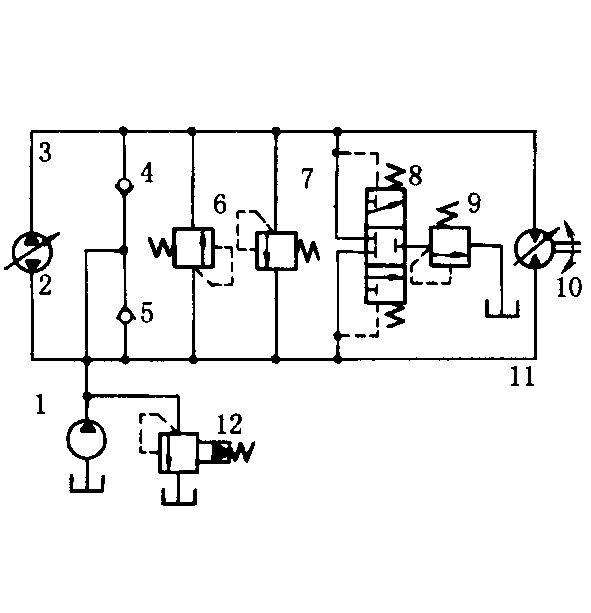

本回路为双向变量泵与双向变量马达组成的容积调速回路。变量泵可以正反向供油,变量马达可以正反向旋转。当压力油从上管路进入马达10,推动其转动时,下管ll是低压管路。 溢流阀7防止过载,此时阀6不起作用。补油泵l供的低压油推开阀5向管ll供油,另一单向阀4在高压油作用下关闭。当上管路和下管路压力差大于一定数值时,滑阀阀芯被下移,使低压溢流阀9和低压管路11接通,以便将回路中一部分热油从低压溢流阀9排出,和补油泵供给的冷油交换。当高、低压管路的压差很小时,滑阀8处于中位,此时,补油泵供给的多余油从低压溢流阀12流回油箱。溢流阀12调整压力应略大于溢流阀9的调整压力,以保证阀8动作所需的压力差,使低压管路的热油排出,新的冷油又能进入低压管路而不至于从溢流阀12流掉。当液压泵反向供油时,上管路是低压管路,下管路ll是高压管路,液压马达lO反转,其元件工作原理同上。在变量泵.变量马达调速回路中,可用变量泵换向、调速,而以变量马达辅助调速,多采用闭式回路。在小功率变量泵和变量马达调速回路中多用手动调节;大功率的变量泵和变量马达或要求调节性能较高时,则用手动伺服或电动伺服调节 |

| 改变泵组连接调速回路 |

|

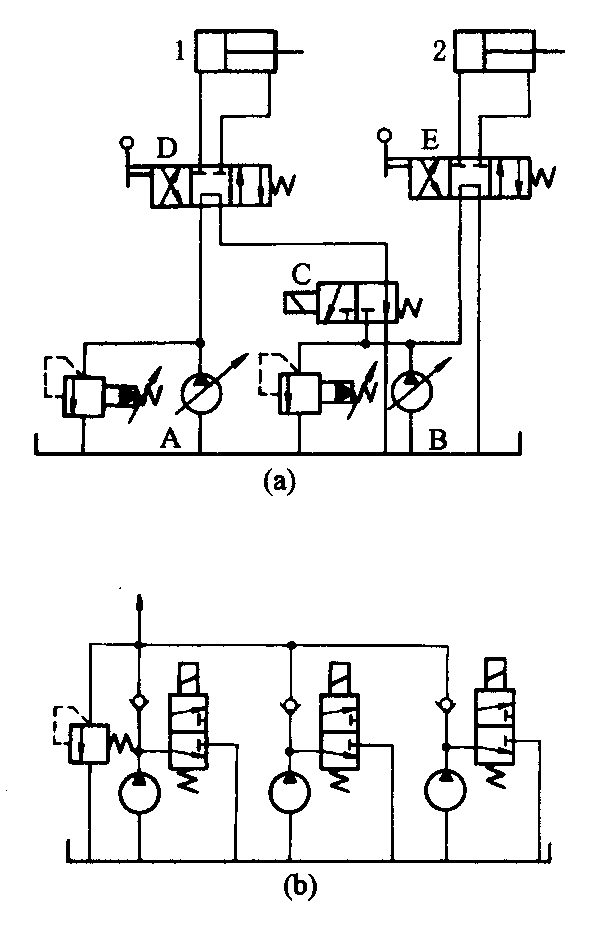

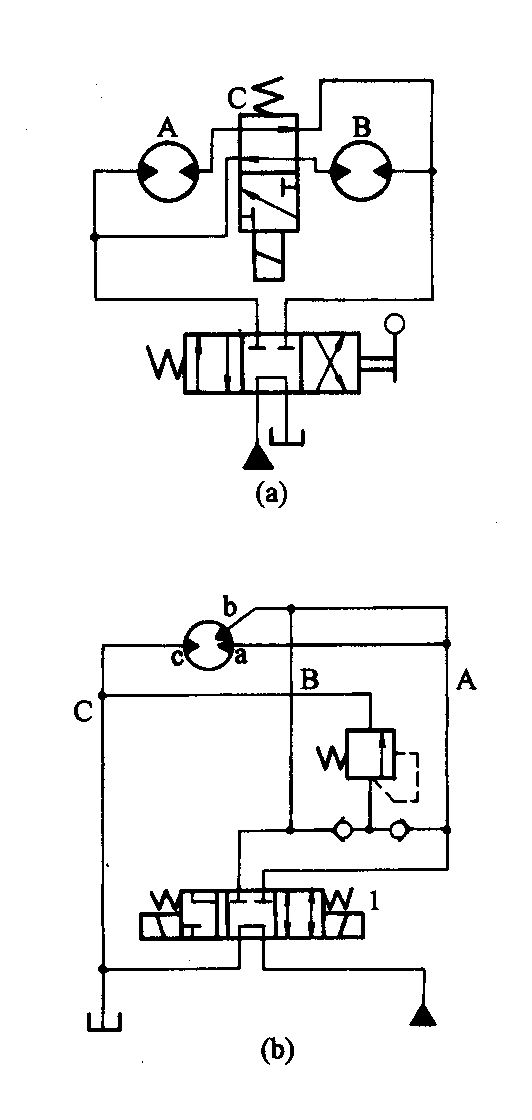

图a回路采用换向阀改变泵组连接,实现有级调速。泵A、B分别通过阀D、E向缸1、2供油,此时为低速状态;若阀c的电磁铁通电,D阀处中位,则A、B合流,共同向液压缸2供油,此时为高速工况。图b是由三个泵构成的调速回路。改变各换向阀的通断电状态,即可达到调速的目的。各泵出口的单向阀防止三泵之间干扰 |

| 改变马达组连接调速回路 |

|

本回路为改变马达组连接的调速回路。当换向阀处于左位,两马达并联,低速旋转,转矩大;阀c处于右位时,马达B自成回路,因此,马达组高速旋转,转矩小 |

| 双速内曲线马达的调速 |

|

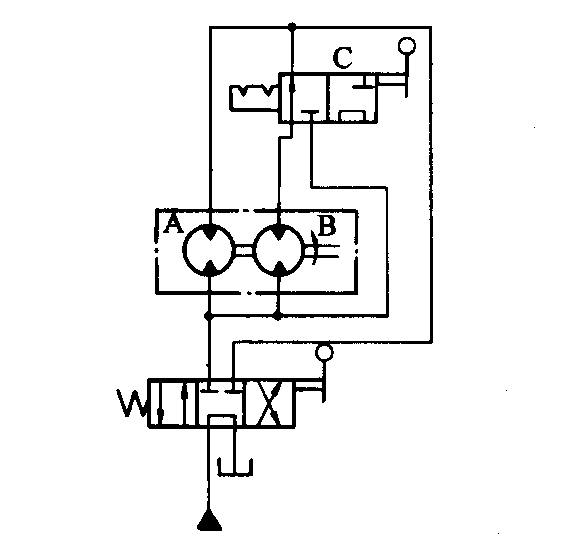

图a中,A、B各表示有独立进出油道的双排柱塞马达中的一排。阀C处图示位置时,两排柱塞并联,马达低速旋转;当阀C通电时两排柱塞串联,马达转速加倍,但输出转矩减半。若A、B是两个马达,则同理实现调速。图b为改变马达有效作用次数调速。a、b、c为三组配油口。当阀1处左位时,a、b同时进油,c组回油,马达全排量,故转速较低;当阀l处右位时,c、b两组回油,故作用次数减半,从而排量减半,马达转速提高一倍,但输出转矩亦减半 |

容积节流调速回路

| 类别 | 回路 | 特点 |

|---|---|---|

| 用变量泵和调速阀调速回路 |

|

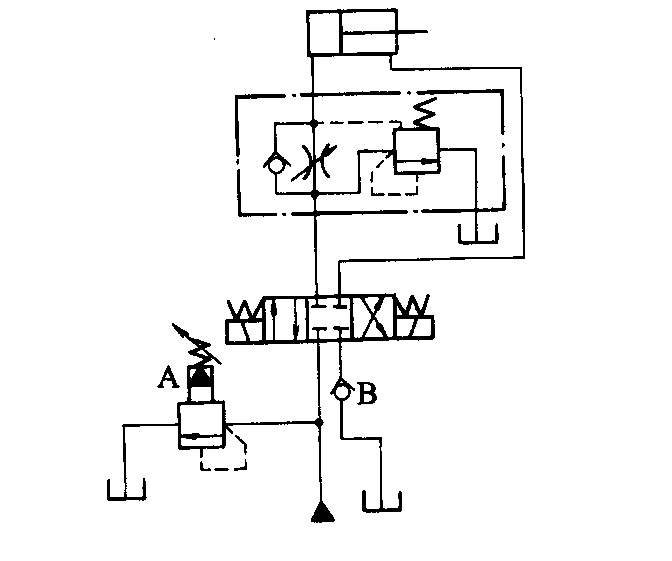

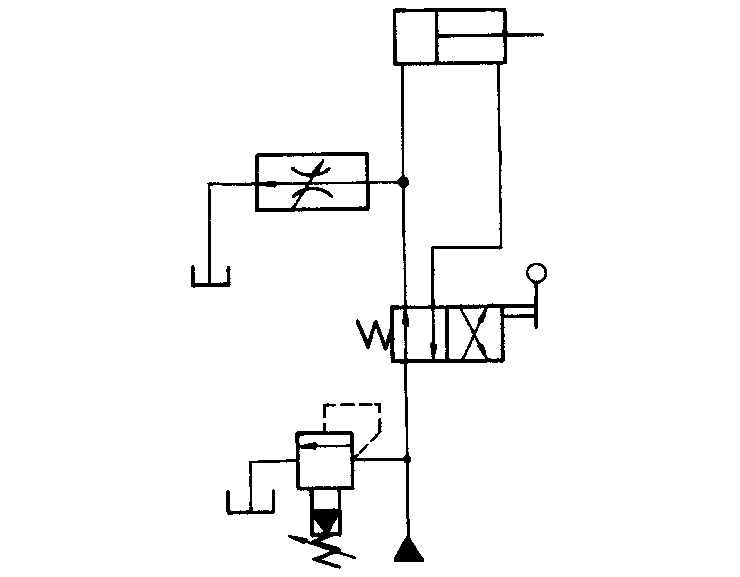

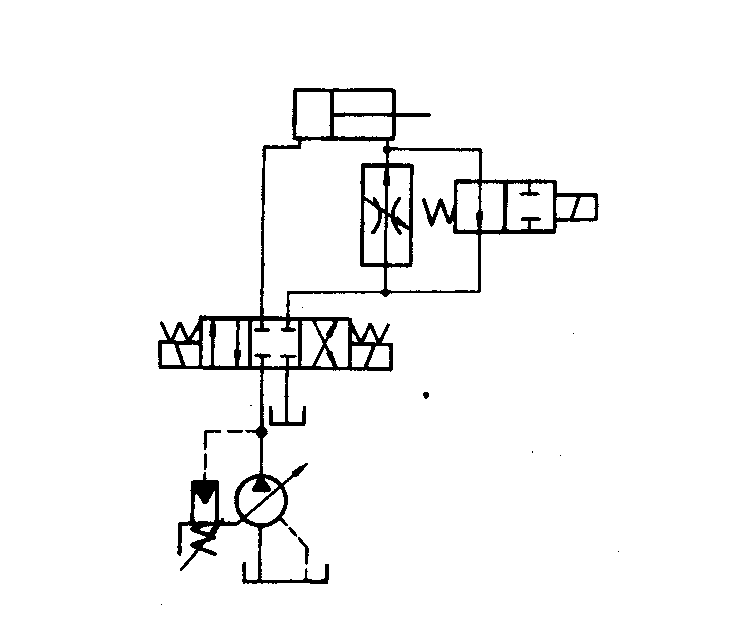

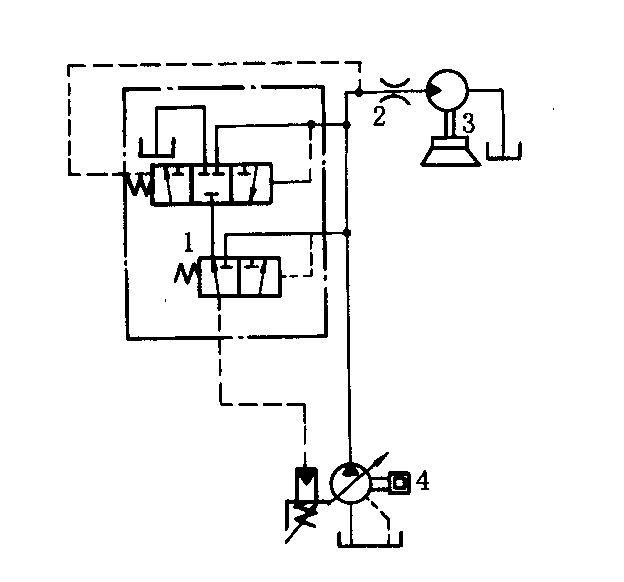

采用限压变量叶片泵与调速阀联合调速。液压缸的慢进速度由调速阀调节,变量泵的供油量与调速阀调节流量相适应,且泵的供油压力和流量在工作进给和快速行程时能自动变换,以减少功率消耗和系统的发热。 要保证该回路正常工作,必须使液压泵的工作压力满足调速阀工作时所需的压力降 |

| 用变量泵和流量阀调速回路 |

|

采用压力补偿泵与节流阀联合调速。变量泵的变量机构与节流阀的油口相连。液压缸向右为工作行程,油口压力随着节流阀开口量小而增加,泵的流量亦自动减小,并与通过节流阀的流量相适应。 如果快进时,油口压力趋于零,则泵的流量最大。泵输出压力随载荷而变化,泵的流量基本上与载荷无关 |

节能调速回路

| 类别 | 回路 | 特点 |

|---|---|---|

| 压力适应回路 |

|

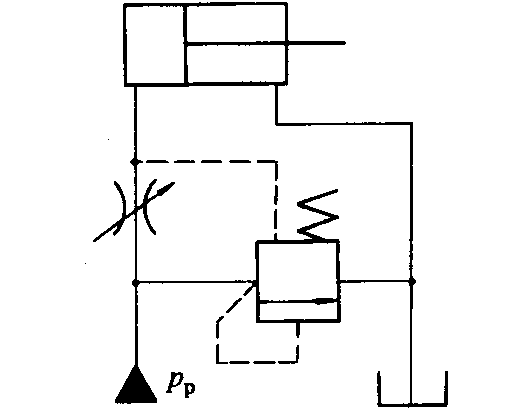

液压泵的工作压力pP,能随外载荷而变化,即pP能与外载荷相适应,使原动机的功率能随外载荷的减小而减小。回路中采用定差溢流阀,它能使节流阀前后的压差保持常数(△p=0.2~0.7MPa)。此类调速系统的效率一般比节流调速系统效率提高10%左右 |

|

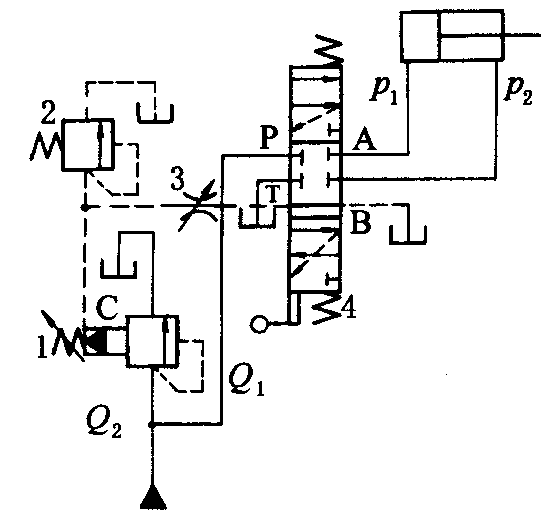

本回路采用机动比例方向阀4,当处中位时,定差溢流阀1C口与油箱相通,液压泵卸荷。当阀4换向,阀1控制管路随之换向,与阀l流出侧管路相通,C口与阀4工作油口(A或B)相通。此时,阀1的阀芯就成为带有节流功能的比例方向阀的压力补偿阀,使比例方向阀工作油口压力差为一定值。通过该阀的流量Ql仅与阀口开度成比例,而与载荷压力变化无关 由于载荷压力反馈作用,液压泵的压力自动与载荷压力相适应,始终保持比载荷压力高一恒定值,实现压力适应状态。节流阀3起载荷压力反馈阻尼作用,使液压泵随载荷压力变化的速率不至于过快 | |

| 用液压缸和蓄能器 |

|

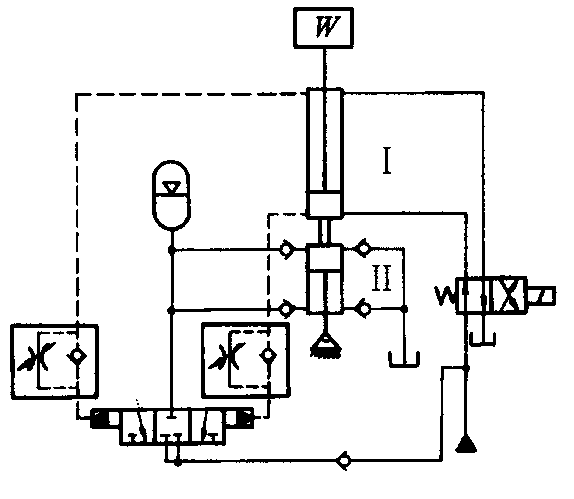

本回路为采用液压缸与蓄能器组成的节能回路。液压缸I为主动油缸,驱动大质量载荷运动。在液压缸I启动和制动时,会产生很大的冲击。本回路采用了缓冲液压缸与蓄能器组成的节能回路。既解决了回路的液压冲击,又能将冲击能量储存利用。图中液压缸I为动力液压缸,液压缸Ⅱ为缓冲液压缸,两缸筒成串联刚性连接,缓冲液压缸的活塞杆铰接于基础上 当动力液压缸起动上升时,启动冲击压力传到缓冲液压缸无杆腔,无杆腔内压力升高,将液压油经单向阀充入蓄能器,存储压力能。当动力液压缸制动时,蓄能器也起到存储压力能的作用。同理,动力液压缸起动下降和制动时,蓄能器也起到存储压力能的作用 蓄能器内的压力能经过液控阀回补到动力源得到利用。液控阀由动力液压缸内的压力控制。由于单向节流阀的作用,液控阀的启动要迟于冲击压力,这样起到缓冲、控制加减速和利用冲击能的作用 |

| 流量适应回路 |

|

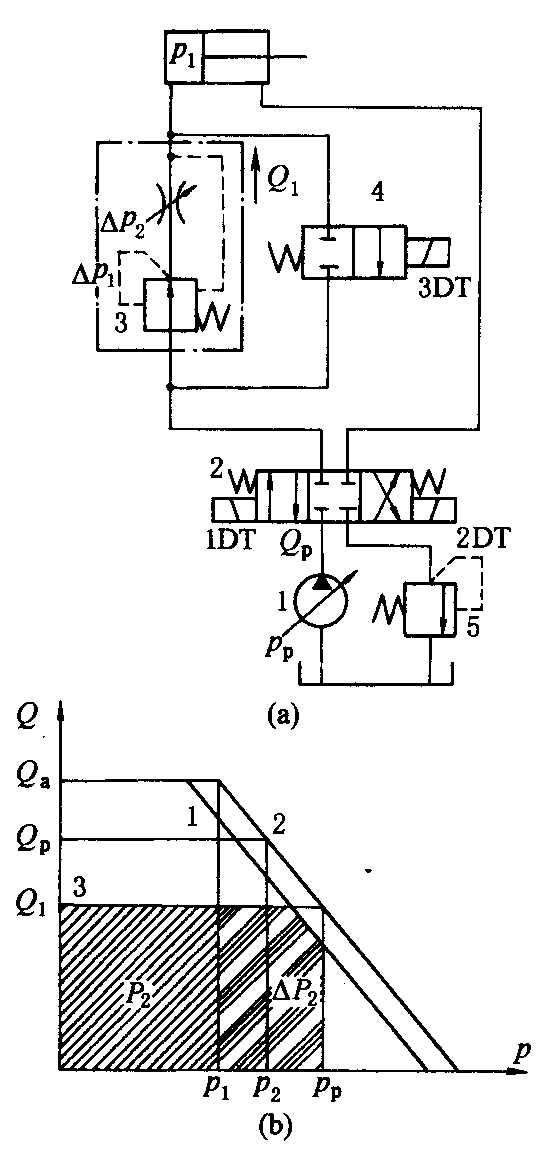

本回路为由限压式变量叶片泵I和调速阀3组成的流量适应系统。当泵的工作压力pP小于pa时,令电磁阀1DT、3DT通电,液压缸快进。快进速度由泵的流量调节到最大流量Qa决定。同样,当2DT、3DT通时,液压缸快退 通过调节阀3中的节流阀,再调节泵的调压螺钉,可调节工作推进状态。随着泵的工作压力升高,偏心距自动减小,流量减小,直至与Q1相等为止,即称之为流量适应,系统效益较高 由图b得知,该系统有用功率为P2,经阀3的节流损失为ΔP2,若调压螺钉扭得太紧,会使节流损失ΔP2增大,这是不利的 本回路不适于外载荷变化较大,且经常在轻载下工作的系统。此时,应用功率适应回路 |

| 功率适应回路 |

|

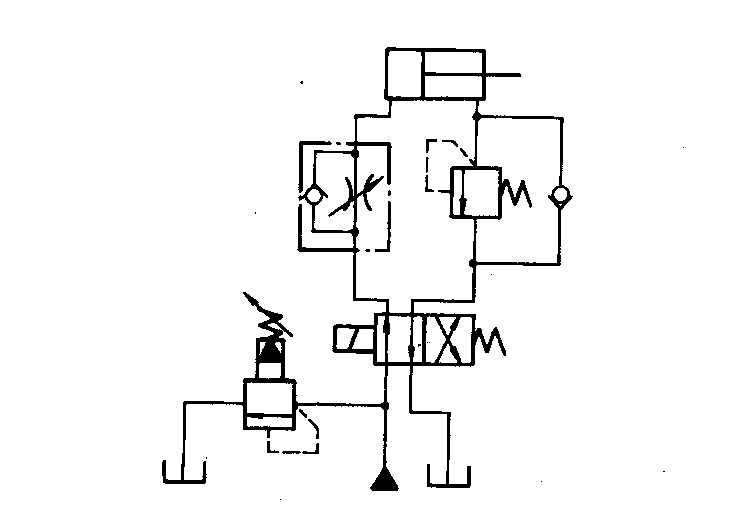

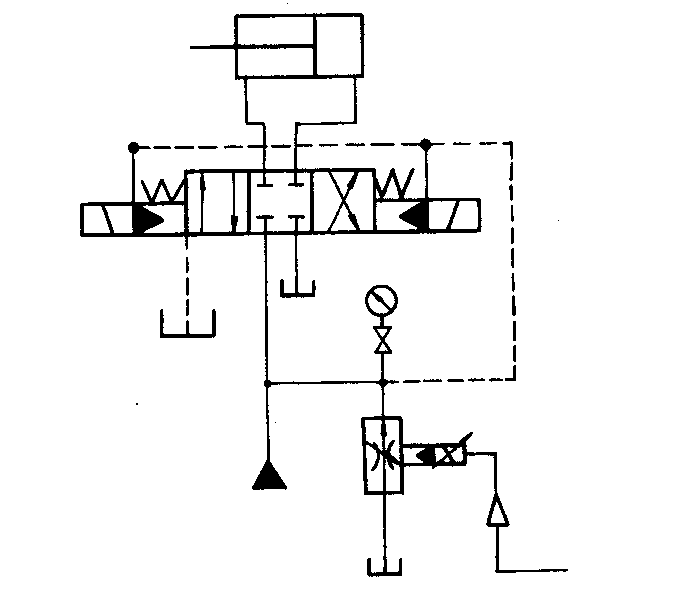

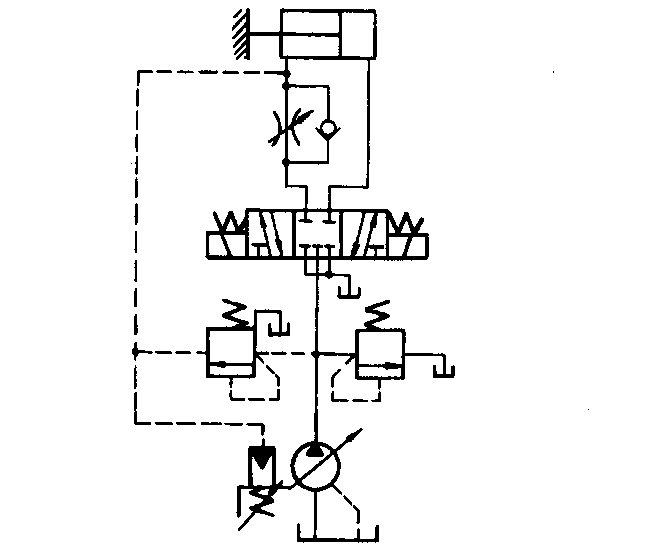

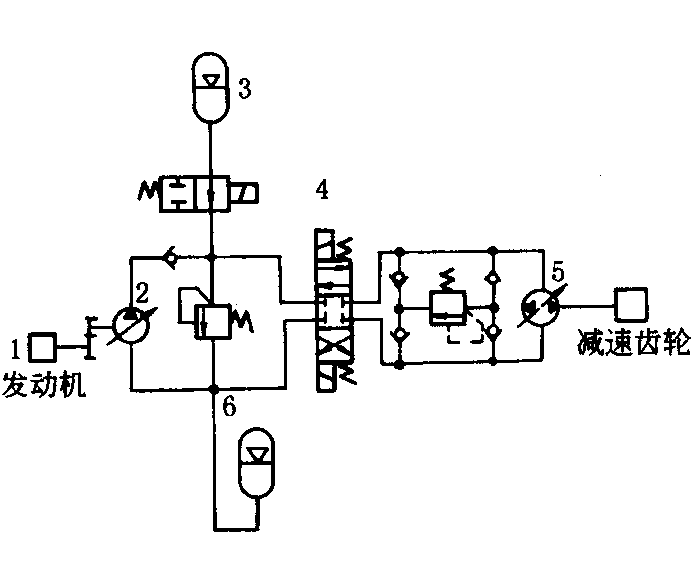

本回路为由压差式变量泵(叶片泵或柱塞泵)与节流阀(安装位置可在进油路上或回油路上)组成的功率适应系统 图a所示位置时,泵排出油不经节流阀5而经阀4进液压缸左腔。此时,控制泵定子与转予偏心距的两个液压缸油压相等,液压泵的定子在弹簧力的作用下,处于最左位置,定子与转子之间偏心距e最大,泵的流量亦最大,液压缸处于快速工作状态 当阀4处右位时,泵排油经节流阀5进人油缸。由于压力损失,所以pP>p1,压缩弹簧,定子右移,偏心距变小,泵流量减小,液压缸处于慢速运行。为了可靠地控制转子与定子间距离,节流阀进出口压差一般为O.3~0.4Mpa 本系统在泵的出口压力pp随外载荷变化而变化,属于功率适应回路,其效率高于流量适应系统,也高于压力适应回路。例如图b为由载荷敏感泵组成的功率适应系统,采用F型控制装置(除泵1、阀2的其余部分)通过节流阀2压差控制泵的排量,实现功率适应控制。该系统的效率高达85% |

| 功率适应回路 |

|

本回路为功率适应回路应用实例。件3为清扫道路尘埃旋转刷,由液压马达带动。为了保证驱动液压泵原动机转速发生变化时,液压泵输出给马达的流量不变,实现旋转刷转速不变的目的,在回路中设置一个功率适应阀l,用来保证固定节流孔2前后压力差一定 |

| 用蓄能器节能回路 |

|

本回路为用蓄能器在行走机械闭式传动系统中实现节能的回路。高压蓄能器3装在回路的高压侧。用于蓄能。低压蓄能器6装在液压泵入口,用于补油,并保证油路具有一定背压 当车辆启动时,蓄能器储存的能量与发动机带动泵输出的能量共同使车辆加速;在正常运行载荷阻力增大时,蓄能器供给能量,反之储存能量;在车辆减速制动时减小液压泵摆角并将液压马达的摆角通过零点向其反向调节,液压马达在惯性带动下呈现泵工况运转,将制动能量回馈到高压侧,由蓄能器蓄能,在需要的时候又能输出,使发动机在高效区工作,从而节省能量 |