本页导航

广告链接

卸荷回路

| 类别 | 回路 | 特点 |

|---|---|---|

| 用换向阀卸荷回路 |

|

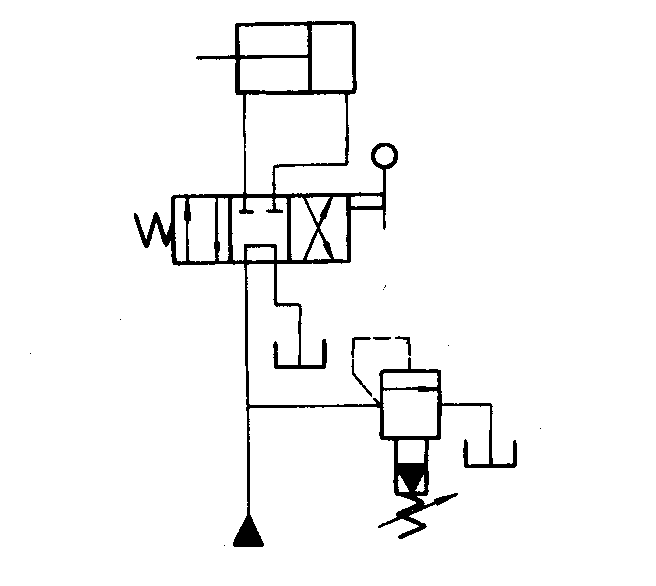

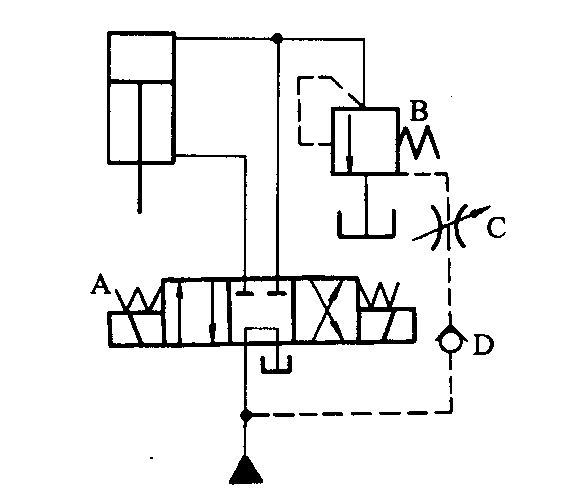

该回路简单,一般适用于流量较小的系统中。对于压力较高、流量较大(大于3.5MPa,40L/min)的系统。回路将会产生冲击。图中所示为用三位四通M型换向阀进行卸荷的回路。换向阀也可用H型、K型,均能达到卸荷目的。回路不适用于一泵驱动多个液压缸的多支路场合。本回路一般采用电液换向阀,以减少液压冲击 |

|

本回路为采用电液换向阀组成的卸荷回路。通过调节控制油路中的节流阀,控制阀芯移动的速度,使阀口缓慢打开,避免液压缸突然卸压,因而实现比较平稳卸压 | |

| 用溢流阀卸荷回路 |

|

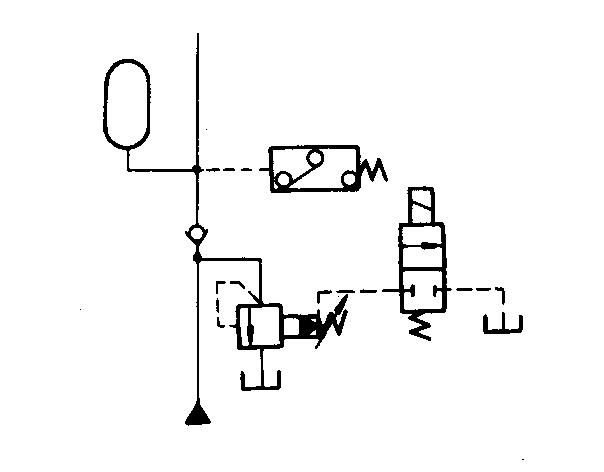

溢流阀的遥控口与电磁二通阀连接。由于使用电磁阀,能广泛用于自动控制系统中,用于一般机械和锻造机械。电磁阀由回路中的压力继电器控制,回路中达到一定压力时,电磁二通阀被打开,使油泵卸荷。单向阀是为了在油泵卸荷时保持回路的压力。电磁二通阀只通过溢流阀遥控口排出的油流,其流量不大,故可使用小规格的二通阀 |

|

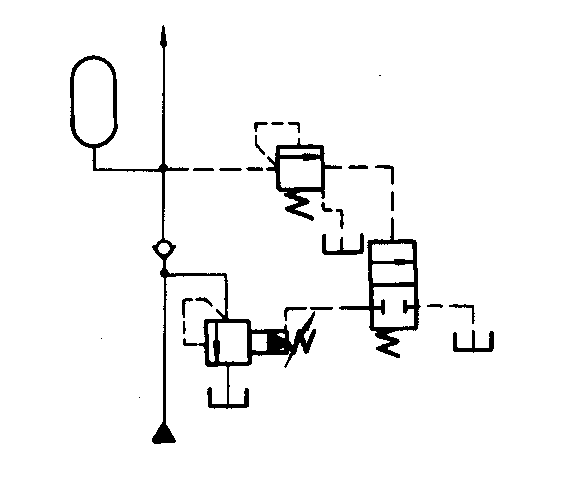

本回路与上述回路相似,不同的是使用顺序阀来操纵液动二通阀,控制回路的压力。由于溢流阀安装了控制管路,增加了控制腔的容积,将会产生动作不稳定现象。在其管路中加设阻尼器,以改善其性能 | |

|

当液压缸工作行程结束时,换向阀A切换到中位,溢流阀B遥控口通过节流阀C与单向阀D通油箱。调节阀C的开口量可改变阀B的开启速度,也可调节液压缸上腔的卸荷速度。溢流阀B在回路中同时作为安全阀用 | |

|

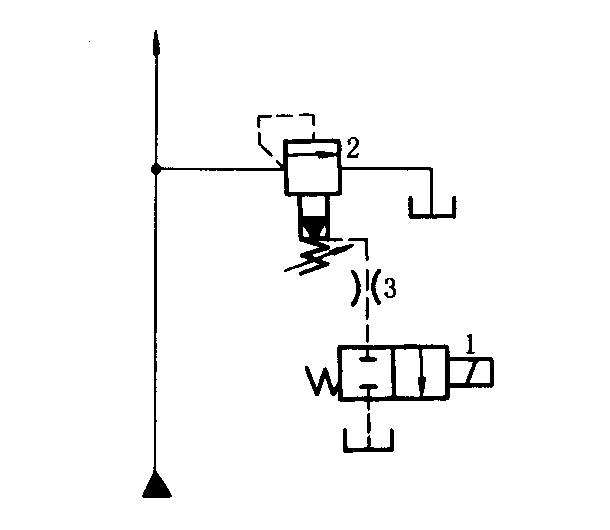

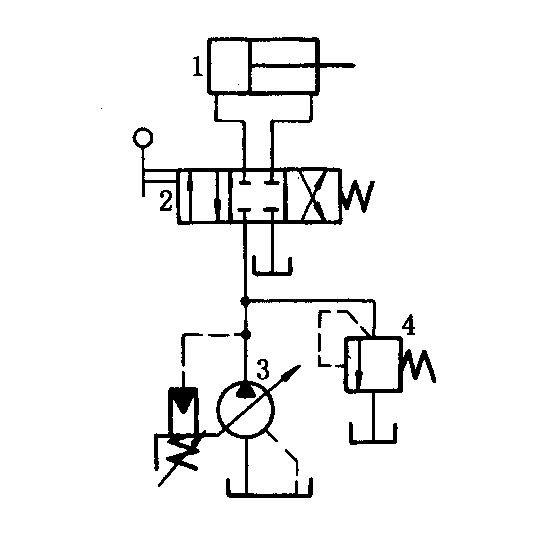

采用小规格二位二通电磁阀l,将先导式溢流阀2遥控口接通油箱,即可使泵卸荷。卸荷压力的大小取决于溢流阀弹簧的强弱,一般为0.2~0.4MPa。当进行远距离控制时,由于阀2的控制容积增大,工作中容易产生不稳定现象。为解决这一问题,在连接油路上加设节流阀3 | |

| 用溢流阀卸荷回路 |

|

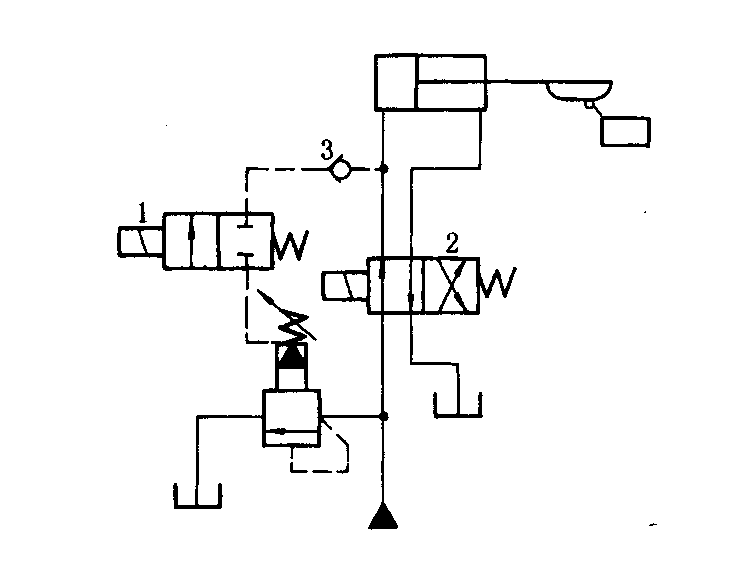

在换向阀2断电,压力油推动液压缸活塞左移到达终点时,压住微动开关,使换向阀1通电,泵排油通过溢流阀卸荷。电磁换向阀2通电,活塞向右移动,而电磁换向阀1断电。单向阀3的作用是压力推进活塞前进时,其阀关闭,减少换向阀的泄漏影响 |

|

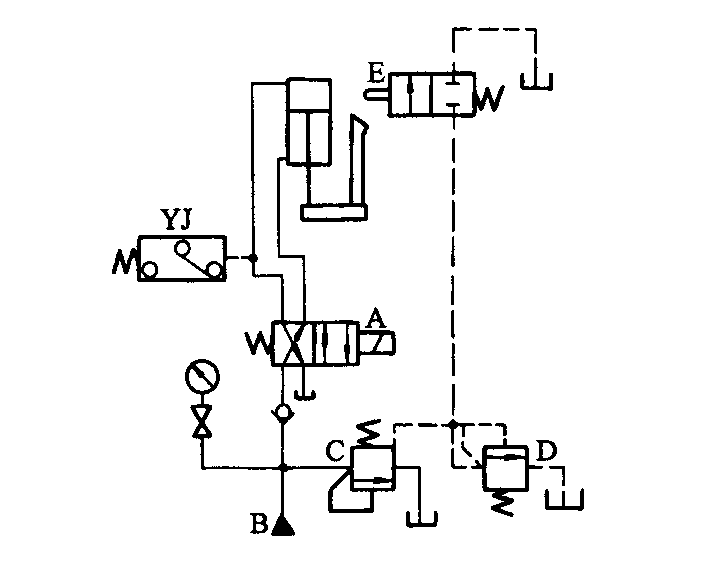

本回路为小型压机上用溢流阀卸荷的回路。当阀A通电,活塞下降压住工件后,液压缸内压力升高,当达到继电器调定压力时,阀A断电,活塞返回。当撞块推动换向阀E后,泵卸荷。泵的压力由阀D调节;加压压力由继电器调节 | |

| 用泵卸荷回路 |

|

本回路为压力补偿变量泵卸荷回路。在液压缸1处于端部停止运动或者换向阀处于中位时,泵3的排油压力升高到补偿装置动作所需的压力时,泵3的流量便减到近于零,即实现泵的卸荷。此时泵的流量用于补充系统的泄漏量。而安全阀4是为了防止补偿装置失灵而设置的 |

|

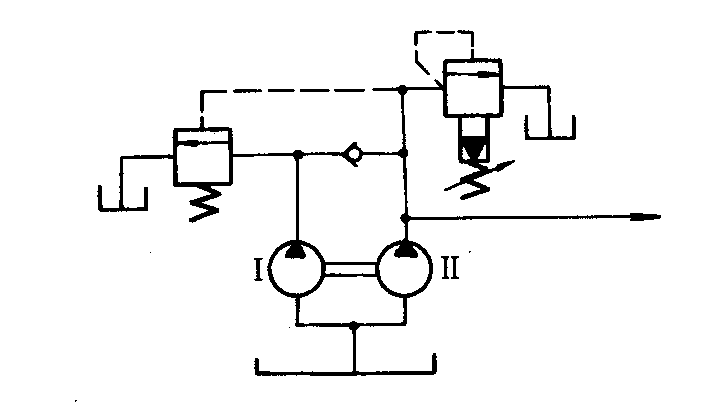

使用复合泵的卸荷回路。在液压缸需要大流量和高速工作时,两泵同时向回路送油。但当液压缸运行至接触工件时,油压升高,使卸荷阀打开,则低压大流量泵I无载荷运转,只由高压小油泵Ⅱ向回路供油 | |

| 用二通插装阀卸荷回路 |

|

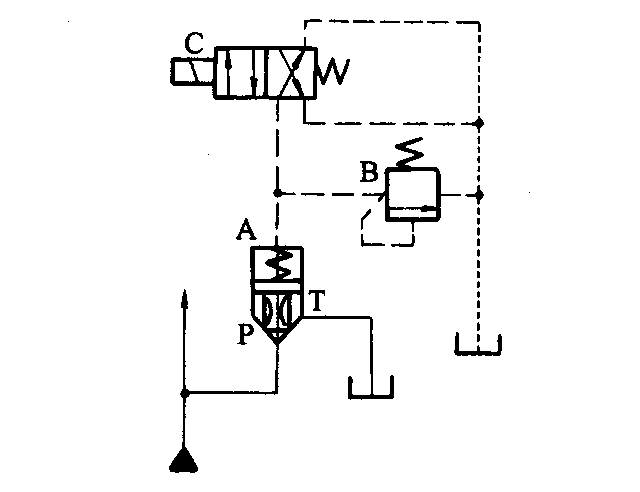

用插装阀调压卸荷的回路,适用于大流量液压系统。在图示位置时,插装阀A上腔的压力由溢流阀B调定,插装阀由差动力打开并保持恒压。当换向阀C通电后,插装阀上腔通油箱,插装阀打开使泵卸荷 |

| 多缸系统卸荷回路 |

|

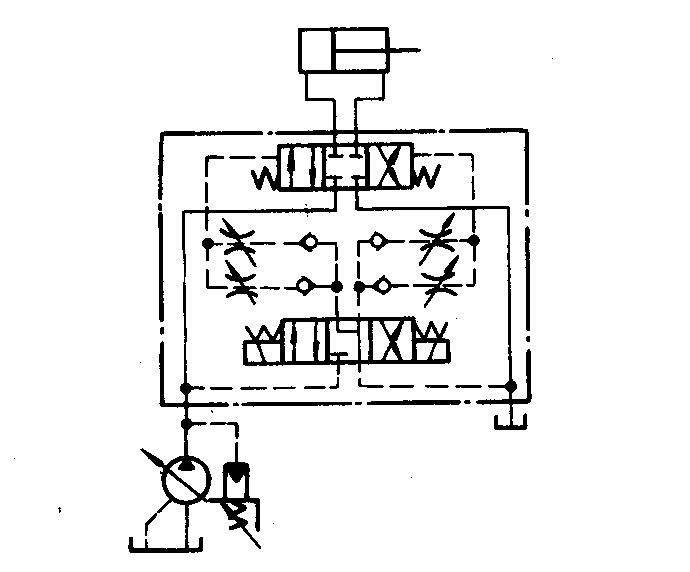

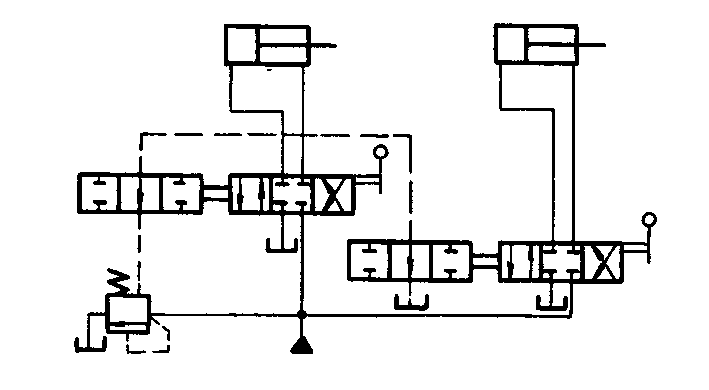

由一个液压泵向两个以上液压缸供油,形成多缸系统的卸荷回路。该回路把四通换向阀和二通换向阀连接在一起动作,当各液压缸的换向阀都在中间位置时,泵就处于无载荷运转状态 |