液体动压推力轴承

液体动压推力轴承

参数选择

|

参数选择 |

|

|---|---|

|

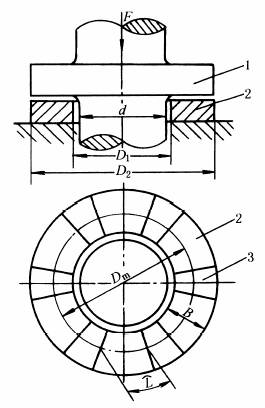

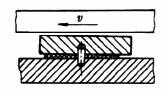

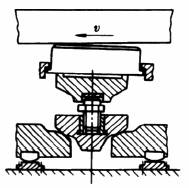

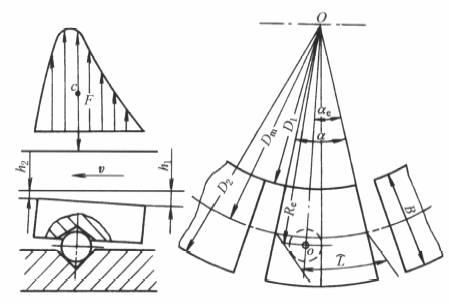

液体动压推力轴承的结构简图如图止推轴承组成所示,一般有3个以上的扇形瓦块,瓦块与推力环之间可形成一定厚度的承载油膜 |

|

|

项 目 |

内 容 |

|

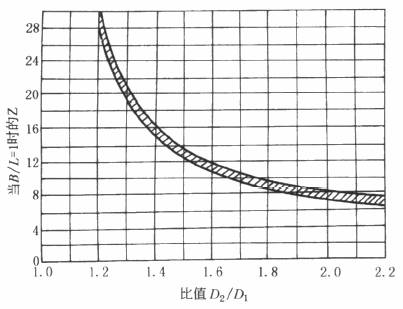

(1)瓦数z |

最少z=3,一般z=6~12。z与比值D2/D1和B/L有关。D2/D1愈小,B/L愈大,则z愈大。瓦数少,易使轴承温升高;瓦数多,则不利于安装调整,且使承载能力下降 |

|

(2)宽长比B/L |

L为瓦面平均圆周长,可取B/L=0.7~2,取B/L=1时可获得最大的承载能力 |

|

(3)外内径比D2/D1 |

通常D2/D1=1.5~3,内径D1略大于轴颈。可取D1=(1.1~1.2)d |

|

(4)填充系数k |

一般取k=0.7~0.85 。k不宜过大,以免造成相邻瓦之间的热影响,使瓦温和油温升高 |

|

(5)平均压强pm |

通常取pm=1.5~3.5MPa,若有良好的瓦均载措施并能有效控制进油温度,允许pm=6.0~7.0MPa |

|

(6)最小油膜厚度h2 |

从制造工艺和安全运转考虑,应取h2≥25~50μm,中等尺寸的轴承取最小值,大型轴承取大值 |

|

(7)油温 |

一般取平均温度tm=40~55℃,进油温度控制在t1=30~40℃左右,出油温度t2≤75℃。计算轴承性能时按平均温度进行。推力轴承润滑方式有浸油润滑和压力供油两种,高速轴承为避免过大的搅油损失,不宜采用浸油润滑 |

|

(8)瓦块坡高β |

β=h1-h2,通常选择坡高比β/h2=3,此时轴承有较好的工作性能 |

|

(9)推力盘厚度H |

通常取H=(0.3~0.5)L |

|

(10)推力盘直径Dt |

应略大于外径D2,通常可取Dt=(1.05~1.1)D2 |

止推轴承组成

|

止推轴承组成 |

|---|

|

1—推力环;2—扇形瓦;3—油沟 |

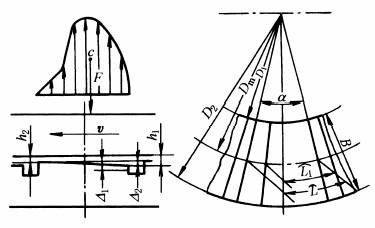

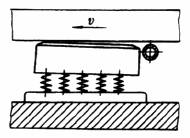

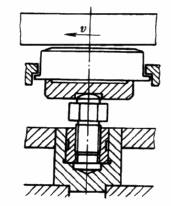

斜-平面推力轴承

|

斜-平面推力轴承 |

|---|

|

L1—斜面长度;L-L1—平面长度 |

斜-平面推力轴承性能计算公式

|

斜-平面推力轴承性能计算公式 |

|

|---|---|

|

斜-平面推力轴承常用于工况稳定的小型轴承。瓦的形状如图斜-平面推力轴承所示,当斜面长度L1=0.8L时,轴承承载能力最大 |

|

|

名 称 |

计 算 公 式 |

|

平均压强 pm/Pa |

pm=F/(zBL) |

|

平均圆周速度 υ/m·s-1 |

υ=πDmn |

|

最小油膜厚度 h2/m |

按推荐值取β/h2=3,B/L=1时

|

|

润滑膜功耗 N/kW |

9.1 β n Dm F/B |

|

流 量 Q/m3·s-1 |

1.38 n Dm B β z |

|

温 升 Δ t/℃ |

Δ t=5.9×10-4N/Q |

解题步骤及结果

|

解题步骤及结果 |

||

|---|---|---|

|

设计一斜-平面推力轴承。已知:最大轴向F=25480N,轴颈直径d=0.135m,转速n=50r/s。要求进油温度t1=45℃,出油温度t2≤70℃。计算结果见下表 |

||

|

计 算 项 目 |

计 算 公 式 及 说 明 |

结 果 |

|

载 荷 F/N |

已 知 |

25480 |

|

转 速 n/r·s-1 |

已 知 |

50 |

|

轴承内径 D1/m |

D1=(1.1~1.2)d |

0.15 |

|

|

|

1.5 |

|

轴承外径 D2/m |

|

0.225 |

|

平均直径 Dm/m |

Dm=(D1+D2)/2=(0.15+0.225)/2 |

0.1875 |

|

轴承宽度 B/m |

B=(D2-D1)/2=(0.225-0.15)/2 |

0.0375 |

|

宽长比 B/L |

选 取 |

1 |

|

瓦平均周长 L/m |

L=B/(B/L)=0.0375/1 |

0.0375 |

|

瓦块数 z |

根据D2/D1值由图固定瓦推力轴承的瓦块数查得 |

12 |

|

填充系数 k |

5/6 |

0.83 |

|

轴瓦包角 α/rad |

k×2π/2 |

0.436 |

|

平均压强 pm/Pa |

25480/(12×0.03752) |

1.51×106 |

|

平均圆周速度 /m·s-1 |

υ=πDmn=3.14×0.1875×50 |

29.43 |

|

润滑油牌号 |

选 取 |

HU-22 |

|

平均油温 tm/℃ |

选 取 |

65 |

|

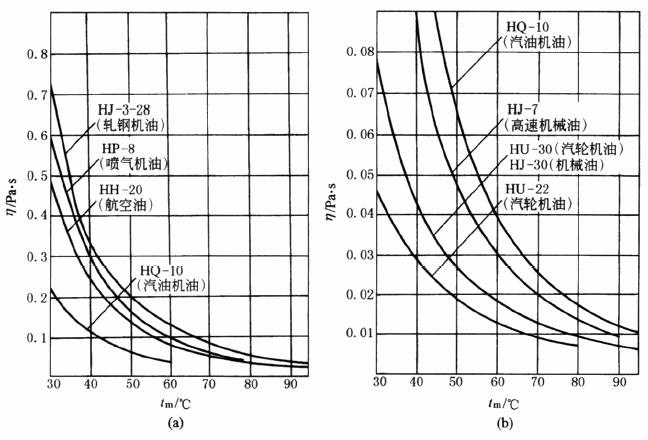

tm 下油的粘度 η/Pa·s |

0.0155 |

|

|

最小油膜厚度 h2/m |

|

0.03×10-3 |

|

斜面坡高 β/m |

β=3h2 |

9×10-5 |

|

搅动功耗系数 kN |

根据雷诺数查图 |

0.03 |

|

浸油润滑时的搅动功耗 Nj/kW |

|

4.23 |

|

功 耗 N/kW |

9.1β n Dm F/B+Nj |

9.97 |

|

流 量 Q/m3·s-1 |

1.38 n Dm B β z |

5.77×10-4 |

|

温 升 Δ t/℃ |

5.9×10-4×9.97/5.77×10-4 |

10.2 |

固定瓦推力轴承的瓦块数

润滑油的粘度-温度曲线

搅动功耗系数

搅动功耗系数 kN

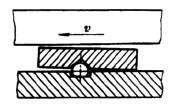

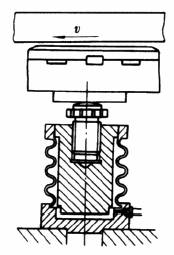

可倾瓦推力轴承

|

可倾瓦推力轴承 |

|---|

|

用于工况经常变化的大中小型轴承。各瓦能随工况变化自动调节倾斜度,最小油膜厚度h2随之改变,但比值h2/h1不变,见图可倾瓦推力轴承 可倾瓦的支承方式有多种,如表可倾瓦推力轴承支承方式所示,瓦块支承应使各瓦受载尽可能均匀。为降低温升,可适当增大瓦面距,改进瓦的形状(如沿油的流向切去瓦角,采用圆形瓦等),使冷热油进出流畅,还可设置喷油管或循环冷却水管等 可倾瓦推力轴承的支点:径向偏置参数 可倾瓦推力轴承计算公式见表可倾瓦推力轴承性能计算公式 |

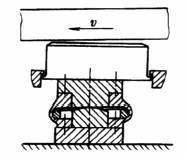

可倾瓦推力轴承支承方式

|

可倾瓦推力轴承支承方式 |

|||

|---|---|---|---|

|

弹性垫支承

|

结构简单、安装方便、成本低。弹性垫用耐油橡胶制造。适用于小型推力轴承 |

弹簧支承

|

由一簇弹簧支承。对弹簧单件特性要求高。弹簧便于大量生产,故总成本不高。适用于中型推力轴承 |

|

球支承

|

结构简单,制造、安装方便,成本低。适用于小型推力轴承 |

||

|

平衡块支承

|

应用铰支梁杠杆原理自动平衡瓦间载荷,安装较方便,加工费用较弹性油箱支承低。因受平衡决策性的限制,宜用于转速不很高的大型轴承 |

刚性支柱轴承

|

结构较简单,制造较方便,轴瓦转动灵活性也较好。半刚性托盘可均衡瓦的力变形和热变形。调整则较困难。适用于大、中型推力轴承 |

|

弹性油箱支承

|

多弹性油箱间构成一连通器,能自动调整瓦载荷,不均匀度可达3%以下,长期运行稳定、可靠。油箱制造复杂,费用较低。适用于大型推力轴承 |

鼓形油箱支承

|

又称单波纹式。均衡载荷的能力较弹性油箱差,不均匀度约为3%~5%左右,但加工较弹性油箱方便得多。适用于大型推力轴承 |

可倾瓦推力轴承性能计算公式

|

可倾瓦推力轴承性能计算公式 |

|||

|---|---|---|---|

|

名 称 |

计 算 公 式 |

名 称 |

计 算 公 式 |

|

最小油膜厚度 h2/m |

|

温 升 Δ t/℃ |

Δ t=5.9×10-4N/Q |

|

功 耗 N/kW |

|

径向偏置距离 e |

e=(0.015~0.06)B 偏向瓦外侧 |

解题步骤及结果

|

解题步骤及结果 |

||

|---|---|---|

|

设计一可倾瓦推力轴承。已知载荷F=1.69×105N,轴颈转速n=50r/s,直径d=0.27m,进油温度t1=45℃,润滑油牌号为HU-22直接润滑。计算步骤及结果见下表 |

||

|

计 算 项 目 |

计 算 公 式 及 说 明 |

结 果 |

|

载 荷 F/N |

已 知 |

1.69×105 |

|

转 速 n/r·s-1 |

已 知 |

50 |

|

平均压强 pm/Pa |

选 取 |

2×106 |

|

瓦块总面积 A/m2 |

|

0.084 |

|

轴瓦内径 D1/m |

D1=(1.1~1.2)d |

0.3 |

|

轴瓦外径 D2/m |

|

0.5 |

|

外内径比 |

|

1.67 |

|

平均直径 Dm/m |

Dm=(D1+D2)/2=(0.5+0.3)/2 |

0.4 |

|

轴承宽度 B/m |

B=(D2-D1)/2=(0.5-0.3)/2 |

0.1 |

|

填充系数 k |

选 取 |

0.75 |

|

轴瓦包角 α/(°) |

α=k×360°/z |

30 |

|

宽长比 B/L |

选取B/L=1 |

1 |

|

每瓦平均周长 L/m |

|

0.1 |

|

瓦块数 |

根据 |

10 |

|

实际平均压强 pm/Pa |

pm=F/(zBL)=1.69×105/(10×0.1×0.1) |

1.695×106 |

|

润滑油牌号 |

给 定 |

HU-22 |

|

平均油温 t m/℃ |

给 定 |

55 |

|

tm 下润滑油粘度 η/Pa·s |

0.0145 |

|

|

无量纲内径 |

|

1.5 |

|

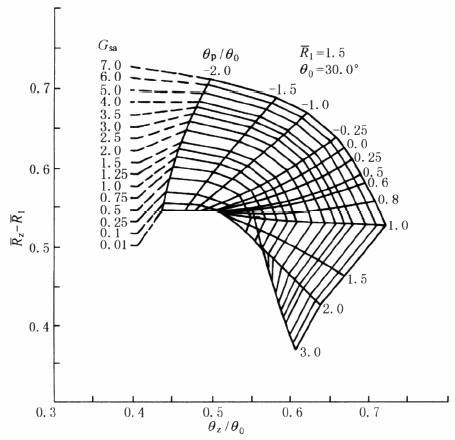

周向偏置参数 θz/θ0 |

选 取 |

0.6 |

|

径向偏置参数 |

选 取 |

0.53 |

|

θp/θ0 |

根据 |

1.0 |

|

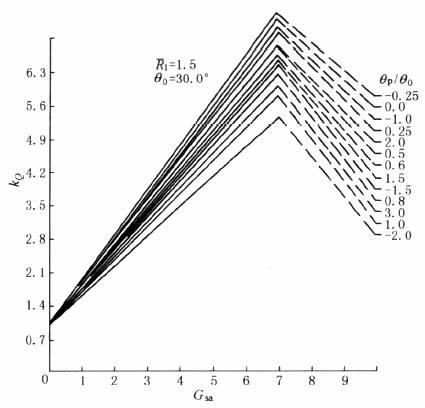

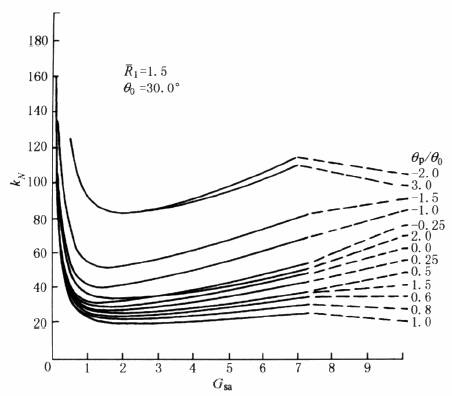

倾斜系数 Gsa |

根据 |

1.3 |

|

|

根据θp/θ0、Gsa 值查图承载能力曲线 |

0.145 |

|

最小油膜厚度 h2/m |

|

0.000062 |

|

功耗系数 kN |

查图摩擦因数曲线 |

2.1 |

|

功 耗 N/kW |

|

70.3 |

|

流量系数 kQ |

查图无量纲进油量曲线 |

1.89 |

|

总流量 /m3·s-1 |

Q=zkQωB2h2 |

37.07×10-4 |

|

温 升 Δ t/℃ |

Δ t=kN/kQF/(1.7×106B2Z) |

11.06 |

可倾瓦推力轴承的瓦块数

θz/θ0

θz/θ0

摩擦因数曲线

承载能力曲线

无量纲进油量曲线