轴承主要参数的选择

轴承主要参数的选择

|

轴承主要参数的选择 |

|||

|---|---|---|---|

|

(1)平均压强pm |

在可能情况下(如保证一定的油膜厚度,合适的温升等),平均压强pm宜取较高值,以保证运转的平稳性,减小轴承尺寸。但压强过高,油膜厚度过薄,对油质的要求将提高,且液体润滑易遭破坏,使轴承损伤 轴承平均压强pm的一般设计值(对轴承合金,下同;括号内数值为最高值)如下: |

||

|

轧钢机 风机 汽轮机、发电机、机床 齿轮变速装置、拖拉机 铁路车辆 |

1000~2000(2500)N/cm2 20~200(400) N/cm2 60~200(250)N/cm2 50~350(400)N/cm2 500~1500 N/cm2 |

||

|

(2)宽径比B/D |

通常取B/D=0.3~1.5。宽径比较小时,有利于增大压强,提高运转平稳性;增多流量,降低温升;减轻边缘接触现象。随着轴承宽度B的减小,功耗将降低,占用空间将减小,但轴承承载能力也将降低;压力分布曲线陡峭,易于出现轴承合金局部过热现象 高速重载轴承温度升高,有边缘接触危险,B/D宜取小值。低速重载轴承为提高轴承整体刚性,B/D宜取大值。高速轻载轴承,如对轴承刚性无过高要求,可取小值;转子挠性较大的轴承宜取小值;需要转子有较大刚性的机床轴承,宜取较大值;在航空、汽车发动机上,受空间地位限制的轴承,B/D可取小值。一般机器常用的B/D值为: |

||

|

汽轮机、风机;电机、发电机、离心泵 齿轮变速装置 机床、拖拉机 轧钢机 |

0.4~1.0 0.6~1.5 0.8~1.2 0.6~0.9 |

||

|

(3)间隙比ψ |

一般取ψ=0.002~0.003。ψ值主要应根据载荷和速度选取:速度愈高,ψ值应愈大;载荷越大,ψ值则越小。此外,直径大、宽径比小、调心性能好、加工精度高时,ψ可取小值;反之取大值 间隙比ψ大时,流量大,温升低,承载能力低 间隙大小对转子轴承系统稳定性有较大影响。一般压强小的轴承,减小间隙比可提高系统稳定性;而压强大的增大间隙比可提高工作稳定性 一般机器常用的轴承间隙比ψ为: |

||

|

汽轮机、电动机、发电机 轧钢机、铁路车辆 内燃机 风机、离心泵、齿轮变速装置 机床 |

0.001~0.002 0.0002~0.0015 0.0005~0.001 0.001~0.003 0.0001~0.0005 |

||

|

(4)最小油膜厚度hmin |

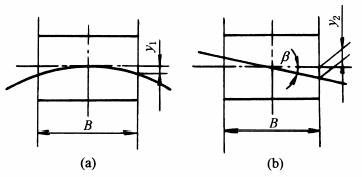

为确保轴承在液体润滑条件下安全运转,应使最小油膜厚度大于轴颈、轴瓦工作表面不平度与轴颈挠度之和: hmin≥[hmin]=S(R1+R2+y1+y2) (1) 式中 S—— 裕度,对一般机械的轴承取S=1.1~1.5 ,对轧钢机轴承取S=2~3; R1、R2—— 对颈和轴瓦表面不平度平均高度; y1—— 轴颈在轴承中的挠度,见图轴颈在轴承中的挠曲和偏移示意图(a) y2—— 轴颈偏移量,见图轴颈在轴承中的挠曲和偏移示意图(b) 端轴颈的轴颈挠度可按式(2)计算:

当pm≤30N/cm2时,y1可忽略不计 y2为轴颈在轴承中因轴的弯曲变形和安装误差引起的偏移量:

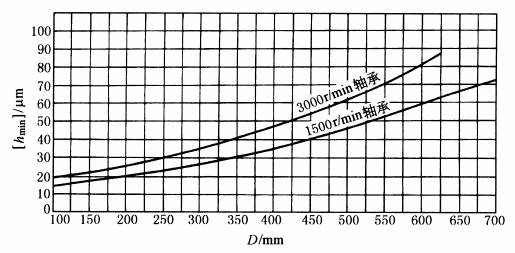

对自动调心轴承y2=0 缺乏资料时,也可参考图允许最小油膜厚度[hmin]与轴承直径的关系曲线选取[hmin] |

||

|

(5)油温和瓦温 |

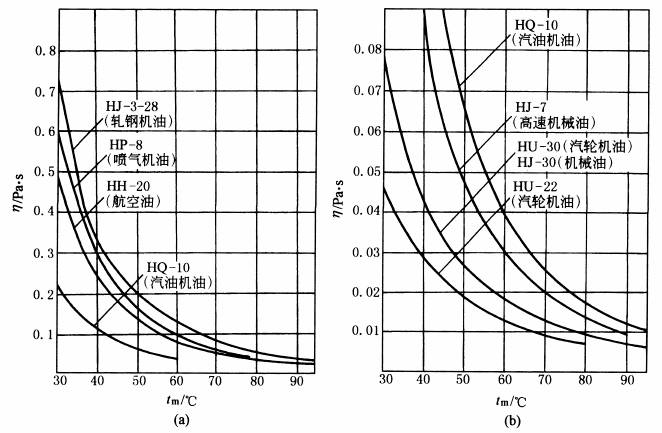

轴承性能计算根据热平衡状态下轴承平均工作温度tm(即端泄油平均温度)进行,初步计算时可取tm=50~60℃ 一般取进油温度t1=30~45℃,平均油温tm≤75℃,温升Δt≤30℃ 作为设计依据之一的瓦温,一般以强度急剧下降时金属的软化点作为控制值,对轴承合金常取tmax=90~100℃ 常用润滑油的温度与粘度的关系见图润滑油的粘度-温度曲线 |

||

|

(6)油楔数Z |

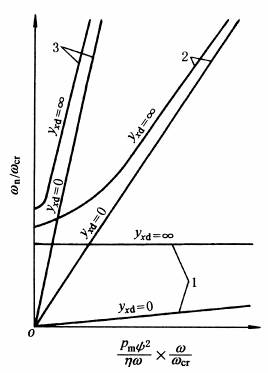

如图三种轴承稳定区的比较(yxd=y/c)所示,椭圆轴承的稳定区比单油楔圆筒轴承的大;三油楔轴承的又比椭圆轴承的大,且在各个方向上的油膜刚度也较均匀。但并非油楔数愈多,稳定区一定愈大。油楔数的增多,一般减小了承载能力 选取油楔数时,要兼顾稳定区和承载能力两方面的要求。为了提高多油楔轴承的承载能力,可以采用不等长的多油楔 油楔数还影响结构,偶数油楔便于采用剖分结构 |

||

|

(7)最小半径间隙cmin(椭圆轴承即为顶隙) |

高精度机床主轴承常采用2~10μm以下的最小半径间隙,间隙比为0.0001~0.0002。速度较高的主轴承,如汽轮机、发电机、离心式压缩机和水轮机等,为了减小功耗、降低温升,常采用较大的间隙,间隙比为0.001~0.0025 |

||

|

(8)楔形度(椭圆度)ψ/ψ* |

楔形度主要取决于油楔偏心距S。S愈大,楔形愈大,即油楔的楔愈大 楔形度过大,即油楔起始端开口过大,有可能在楔形空间的起始段形不成承载油膜,使承载油膜减短,同时还增大了轴承的摩擦因数 楔形度过小,轴承的承载能力很低,在工艺上也难以实现,当轴颈位移之后,有的油楔形成的承载油膜也太短 根据理论分析,最佳楔形度为2~3。对于要求很小间隙的多油楔(Z≥3)轴承,实现这样的楔形度在工艺上有困难。同时,对于轴颈偏心距较大的轴承,为了在轴颈位移后形成的承载油膜不致太短,宜采用较大的楔形度。推荐取楔形度ψ/ψ*≥5,即油楔偏心距S≥4cmin |

||

|

(9)安装间隙 |

可倾瓦轴承的瓦块弧面半径与轴颈半径r之差称为加工间隙,它由轴颈和瓦块的尺寸所决定。瓦块装入轴承后,实际形成的间隙为ca称为安装间隙,通常ca可以调整, |

||

|

(10)支点位置 |

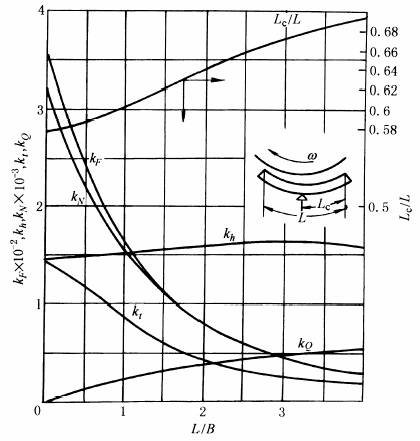

可倾瓦轴承支点位置影响瓦块的承载能力,承载能力最大时的支点位置与瓦块的几何尺寸L/B有关,可从图可倾瓦径向轴承的特征系数和支点位置中查出,Lc为进油边到支点的瓦 弧长,L为瓦的整个弧长,轴颈需要反向转动时,应取 |

||

|

(11)填充系数 |

可倾瓦轴承各块瓦的弧长总和ZL与轴颈圆周长πd之比,称为填充系数k,即

通常取k=0.7~0.8。由于k与功耗成正比,当载荷较小时可取更低的填充系数(如k=0.5)以降低温升 |

||

|

(12)供油压强ps |

一般轴承的供油压强可取0~0.1MPa。当轴承润滑油温升过高时可适当增大ps以降低温升 |

||

轴颈在轴承中的挠曲和偏移示意图

|

轴颈在轴承中的挠曲和偏移示意图 |

|---|

|

|

允许最小油膜厚度[hmin]与轴承直径的关系曲线

|

允许最小油膜厚度[hmin]与轴承直径的关系曲线 |

|---|

|

|

润滑油的粘度-温度曲线

|

润滑油的粘度-温度曲线 |

|---|

|

|

三种轴承稳定区的比较(yxd=y/c)

|

三种轴承稳定区的比较(yxd=y/c) |

|---|

|

1—圆轴承;2—椭圆轴承;3—三油楔轴承; y—轴的静挠度;c—半径间隙;ω—工作角速度;ωcr—临界角速度; ωn—轴系失稳角速度曲线右下方为稳定区,左上方为非稳定区 |

可倾瓦径向轴承的特征系数和支点位置

|

可倾瓦径向轴承的特征系数和支点位置 |

|---|

|

kF—载荷系数;kN—功耗系数;kt—温升系数;kQ—流量系数; kh—最小油膜厚度系数;B—瓦的宽度 |