液体静压轴承设计计算的一般步骤及举例

液体静压轴承系统设计计算的一般步骤

|

液体静压轴承系统设计计算的一般步骤 |

|---|

|

液体静压轴承系统的设计包括合理选择轴承、节流器、液压系统的结构型式和确定各有关参数。 设计的原始条件为:轴承的最大载荷Fmax,主轴转速n,要求的油膜刚度(或允许主轴在最大载荷作用下的最大位移e)。此外,对于精密机床往往还限制轴承的最高温度。 静压轴承的设计可有不同的方法,一般步骤如下。 1)选择轴承的结构型式:根据机床类型、外载荷的性质及设计的具体要求,按表径向液体静压轴承结构、特点与应用选择。 2)确定主轴支承数目:进行受力分析并计算支承反力。 3)选择节流器的结构型式:根据机床类型、所需的油膜刚度,按表节流器的结构、特点与应用选择。 4)设计计算。 ①确定轴承的结构尺寸。按具体条件查表径向液体静压轴承的结构尺寸及主要技术数据选择轴承的直径D、宽度L、轴向封油面长度l1、周向封油面宽度b1、回油槽宽度b2和轴承半径间隙h0等各项。 ②计算油腔的有效承载面积Ae。根据不同的轴承结构,由表径向轴承四油腔的 D、L/D、l1/D、Ae 尺寸、表径向轴承六油腔的 D、L/D、l1/D、Ae 尺寸、表推力轴承的 D、D1、D2、D3、D4、Ae 尺寸、表节流器的结构尺寸及主要技术数据~表功率消耗计算中查得有关的计算公式,代入相应的参数。 ③选择节流比β。各种不同节流型式的节流比见表液体静压轴承计算的基本公式。 ④选择供油压力ps。在满足承载能力的前提下,不宜选用过高的供油压力。一般推荐供油压力ps≥1MPa。在设计时预选一个ps值作为原始条件,计算油膜刚度和承载能力等。如果不能满足设计要求时,则可修改此压力值,重新计算油膜刚度及承载能力。必要时可以根据油膜刚度和承载能力来计算所需的供油压力ps值并取较大的ps值。 ⑤选择润滑油。选择时应根据不同的节流型式和机床的工作条件等来确定润滑油品种。对于常用的四油腔径向静压轴承,可按表润滑油的选择中推荐的润滑油品种选用。但对于功耗和温升要求较高的场合,润滑油的黏度η应按最小功率消耗和最低温升的条件来计算,可根据表表功率消耗计算中Nf=KnNp的关系,计算润滑油的最佳黏度η。 ⑥计算轴承流量。按表液体静压轴承计算的基本公式及表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数中的流量公式计算单个油腔的流量q0,再乘以油腔数得到总流量。 ⑦设计计算节流器,并验算层流条件。 ⑧承载能力或油膜刚度等的验算。 ⑨计算油泵功率Np。 ⑩计算摩擦功率Nf。 (11)计算温升Δt。 (12)选择油泵规格,设计供油系统。 |

毛细管节流径向液体静压轴承设计举例

|

毛细管节流径向液体静压轴承 |

||||

|---|---|---|---|---|

|

已知:径向轴承直径D=6cm,要求径向轴承的油膜刚度G0=148N/μm,设计毛细管节流有周向回油四油腔对称等面积径向轴承 |

||||

|

项 目 |

单位 |

公 式 及 结 果 |

||

|

确 定 轴 承 结 构 尺 寸 |

|

|

根据轴承直径D=6cm,选择L/D=1,l1/D=0.1按表径向轴承的D、L/D、L、l1、l尺寸及表径向轴承的n、D、θ、θ1、θ2、Z1、Z2尺寸得: |

|

|

轴承宽度L |

cm |

6 |

||

|

油腔宽度l |

cm |

4.8 |

||

|

轴向封油面宽度l1 |

cm |

0.6 |

||

|

油腔夹角θ |

(°) |

60 |

||

|

周向封油面夹角θ1 |

(°) |

12 |

||

|

回油槽夹角θ2 |

(°) |

6 |

||

|

回油槽深度Z2 |

cm |

0.06 |

||

|

周向封油面宽度b1 |

cm |

b1=Dsin(θ1/2)=6×sin(12°/2)=0.63 |

||

|

回油槽宽度b2 |

cm |

b2=Dsin(θ2/2)=6×sin(6°/2)=0.31 |

||

|

油腔有效夹角θm |

(°) |

θm=θ/2+θ1/2=60°/2+12°/2=36° |

||

|

确 定 轴 承 其 他 参 数 |

轴承有效承载面积Ae |

cm2 |

根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式

|

|

|

润滑油 |

|

根据表润滑油的选择的推荐,毛细管节流静压轴承选择AN32号全损耗系统用油。AN32号全损耗系统用油在50℃时的动力粘度η50和运动粘度γ50分别为 η50=193N·s/cm2,γ50=0.22cm2/s |

||

|

节流比β |

|

β=0.5时,轴承具有最佳刚度,故选择β=0.5 |

||

|

供油压力ps |

N/cm2 |

供油压力的选择原则是:满足轴承最大承载能力和足够刚度条件下,使供油装置功率消耗最小 一般选择ps≥98,现取ps=147 |

||

|

轴承半径间隙h0 |

cm |

根据表刚度系数

由表液体静压轴承计算的基本公式公式

|

||

|

确 定 轴 承 其 他 参 数 |

毛细管直径dc 毛细管长度lc |

cm |

根据表液体静压轴承计算的基本公式公式 根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式

|

|

|

油腔深度Z1 |

cm |

Z1=(30~60)h0 =(30~60)×2×10-3=0.06~0.12 取 Z1=0.1 |

||

|

轴承流量4Q0 |

cm3/s |

查表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数

|

||

|

油泵额定流量Q泵 |

cm3/s |

根据推荐,油泵额定流量应为计算流量的1.5~2倍,则 Q泵=(1.5~2)Q计总=(1.5~2)(Q径总+Q推总) |

||

|

验算毛细管层流条件 |

|

根据表液体静压轴承计算的基本公式公式: Re= 毛细管长径比lc/dc=12.18/0.056=217.5>20 毛细管层流起始段长度 ljc=0.065dcRe=0.065×0.056×74.67=0.27<12.18,满足层流条件 |

||

|

项 目 |

公 式 及 结 果 |

|||

|

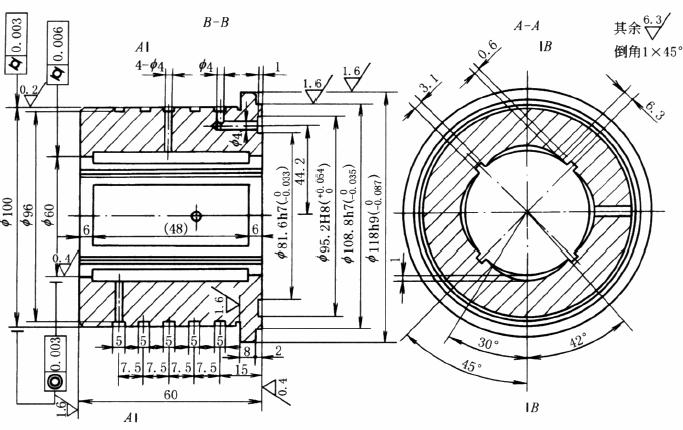

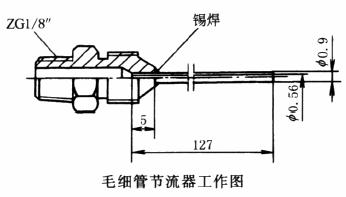

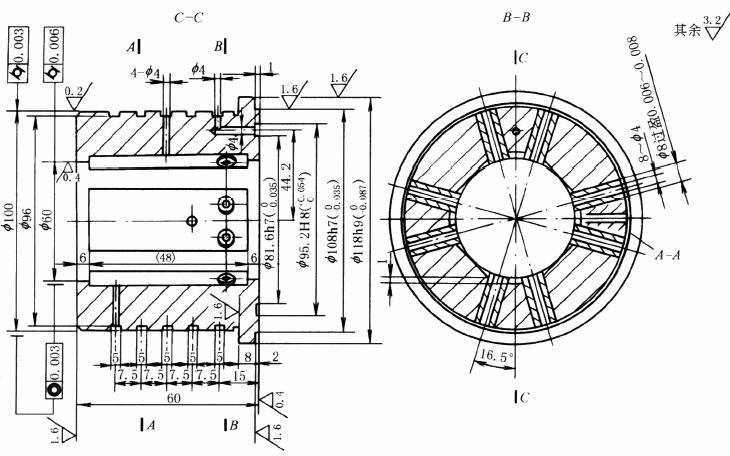

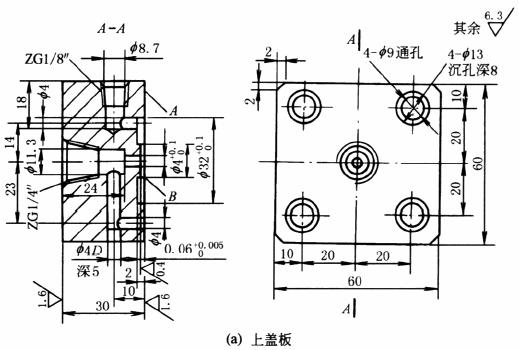

工 作 图 |

|

|||

|

技 术 要 求 |

||||

|

1.材料为(ZQSn-6-6-3)锡青铜或HT200铸铁,铸件不得有砂眼、缩孔和疏松缺陷,应时效处理; 2.Φ 60内孔和主轴配合半径间隙0.022±0.002; |

3.Φ100外圆和箱体孔配合过盈0.006±0.002; 4.四个油腔及四个回油槽对称分布; 5.锐边倒钝(包括油腔和回油槽) |

|||

|

轴 承 工 作 图 |

||||

|

|

技 术 要 求 1.注射针管和管接头焊接牢固,不得漏油; 2.同一轴承各节流器在相同温度下的流量允差10% |

|||

毛细管节流推力液体静压轴承设计举例

|

毛细管节流推力液体静压轴承 |

|||

|---|---|---|---|

|

已知:推力轴承直径D=6cm,要求推力轴承的油膜刚度G0=588N/μm,设计毛细管节流环形油腔推力轴承 |

|||

|

项 目 |

单位 |

公 式 及 结 果 |

|

|

确定 推力 轴承 结构 尺寸 |

|

cm |

|

|

油腔结构尺寸 |

|

采用推力轴承位于前轴承前端的布置形式,并采用主轴有砂轮越程槽的环形油腔结构。根据表推力轴承的 D、D1(=2R1)、D2(=2R2)、D3(=2R3)、D4(=2R4)、Ae 尺寸 |

|

|

D1 |

|

6.8 |

|

|

D2 |

|

8.2 |

|

|

D3 |

|

9.5 |

|

|

D4 |

|

10.9 |

|

|

确 定 轴 承 其 他 参 数 |

推力轴承油腔有效承载面积 Ae |

cm2 |

根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数

|

|

润 滑 油 |

|

选项AN32号全损耗系统用油 η50=193×10-3N·s/cm2 γ50=0.22cm2/s |

|

|

节 流 比 β |

|

选 β=0.5 |

|

|

供油压力 ps |

N/cm2 |

选 ps=147 |

|

|

推力轴承单边间隙 h0 |

cm |

根据表刚度系数及表液体静压轴承计算的基本公式公式

|

|

|

毛细管节流器尺寸: 直 径 dc 长 度 lc |

cm |

与前径向轴承选择相同的毛细管节流器,则 dc=0.056 lc=12.7 |

|

|

油腔深度 Z'1 |

cm |

Z'1=(30~60)h0=(30~60)×1.4×10-3,取 Z'1=0.08 |

|

|

轴承流量 2Q0 |

cm3/s |

|

|

|

确定 轴承 其他 参数 |

油泵额定流量 Q泵 |

cm3/s |

与前径向轴承同 |

|

验算层流条件 |

|

||

小孔节流径向液体静压轴承设计举例

|

小孔节流径向液体静压轴承 |

||||

|---|---|---|---|---|

|

已知:径向轴承直径D=6cm,要求径向轴承的油膜刚度G0=314N/μm,设计小孔节流无周向回油腔内孔式回油、四油腔对称等面积径向轴承 |

||||

|

项 目 |

单位 |

公 式 及 结 果 |

||

|

确 定 轴 承 结 构 尺 寸 |

|

|

根据轴承直径D=6cm,选择L/D=1.5,l1/D=0.1根据表径向轴承的D、L/D、L、l1、l尺寸及表径向轴承的n、D、θ、θ1、θ2、Z1、Z2尺寸 |

|

|

轴承宽度 L |

cm |

9 |

||

|

油腔宽度 l |

|

7.8 |

||

|

轴向封油面宽度l1 |

|

0.6 |

||

|

油腔夹角 θ |

|

66 |

||

|

周向封油面夹角θi |

|

24 |

||

|

油腔有效夹角 θm |

(°) |

45° |

||

|

回油孔中心至油腔中心夹角 θ3 |

|

16.5 |

||

|

周向封油面宽度b1 |

cm |

|

||

|

回油孔半径 r1 |

|

0.2 |

||

|

回油圆台外圆半径 r2 |

|

0.4 |

||

|

回油孔数 N0 |

个 |

2 |

||

|

确 定 轴 承 其 他 参 数 |

轴承油腔有效承载面积 Ae |

cm2 |

根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式及表液体静压轴承计算的基本公式公式

|

|

|

润滑油 |

|

根据表润滑油的选择的推荐,选用50%2号主轴油+50%5号主轴轴承油的混合油,润滑油在50℃、20℃时的密度 ρ 和动力粘度 η 如下: 20℃时:η20=57×10-8N·s/cm2,ρ20=84×10-7N·s2/cm4 50℃时:η50=25×10-8N·s/cm2,ρ50=84×10-7N·s2/cm4 |

||

|

节流比 β |

|

β=0.585时,轴承具有最佳刚度。对于供油系统有恒温控制装置,并要求轴承温度控制在20℃左右工作时,β=0.585,如果供油系统无恒温控制装置,由于 β 随着 η 的改变而变化,因此应满足油温在20~60℃范围内变化时,保持β=0.667~0.333之间。本例取润滑油在50℃时,β50=0.4 |

||

|

供油压力 ps |

N/cm2 |

根据推荐ps≥98,现取ps=147 |

||

|

轴承间隙h0及节流小孔直径d0 |

cm |

根据表刚度系数公式

根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式

根据表液体静压轴承计算的基本公式公式

|

||

|

油腔深度 Z1 |

cm |

根据表径向液体静压轴承的结构尺寸及主要技术数据,Z1=(30~60)h0=(30~60)×0.002=0.06~0.12 取 Z1=0.1 |

||

|

轴承流量 4Q0 |

cm3/s |

根据表液体静压轴承计算的基本公式公式

|

||

|

油泵额定流量Q泵 |

cm3/s |

根据推荐 Q泵=(1.5~2)Q径总 =(1.5~2)×43.12=64.68~86.24 |

||

|

项目 |

公 式 及 结 果 |

|||

|

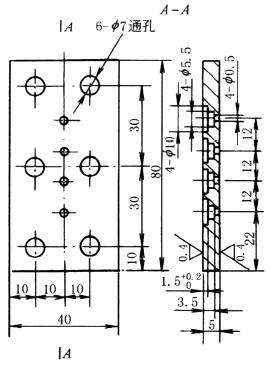

工 作 图 |

技 术 要 求 1.材料为(ZQSn-6-3)锡青铜或HT200;铸件不得有砂眼、缩孔和疏松缺陷,应时效处理; 2.Φ 60内孔和主轴配合半径间隙0.022±0.002; 3.Φ 100外圆和箱体孔配合过盈0.006±0.02; 4.四个油腔对称分布; 5.锐边倒钝 |

|||

|

轴承工作图(按带推力轴承结构) |

||||

|

|

|

|||

|

技术要求 1.材料为35钢板; 2.Φ 0.5四个小孔的流量允差10%; 3.锐边倒钝 (a)板式结构 |

技术要求 1.材料为H62黄铜或45号钢; 2.同一轴承各节流器的流量允差10%; 3.同内锥孔配合,接触表面不少于70% (b)外锥式结构 |

|||

|

小孔节流器工作图 |

||||

薄膜反馈节流径向液体静压轴承设计举例

|

薄膜反馈节流径向液体静压轴承 |

|||

|---|---|---|---|

|

已知:径向轴承直径D=14cm,径向轴承的最大载荷Fmax=5880N 设计双面薄膜反馈节流有周向回油,四油腔对称等面积径向轴承 |

|||

|

项 目 |

单位 |

公 式 及 结 果 |

|

|

确 定 轴 承 结 构 尺 寸 |

轴承宽度 L |

cm |

根据轴承直径D=14cm,选择L/D=1,l1/D=0.1根据表径向轴承的D、L/D、L、l1、l尺寸及表径向轴承的n、D、θ、θ1、θ2、Z1、Z2尺寸得 14 |

|

油腔长度 l |

11.2 |

||

|

轴向封油面宽度l1 |

1.4 |

||

|

油腔夹角 θ |

63 |

||

|

周向封油面夹角 θ1 |

(°) |

12 |

|

|

油腔有效夹角 θm |

|

||

|

回油槽夹角 θ2 |

取 3 |

||

|

周向封油面宽度 b1 |

cm |

|

|

|

回油槽宽度 b2 |

|

||

|

回油槽深度 Z1 |

取 0.06 |

||

|

确

定

轴

承

其

他

参

数 |

轴承油腔有效承载面积 Ae |

cm2 |

根据表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式

|

|

润滑油 |

|

根据表润滑油的选择的推荐,选用AN46号全损耗系统用油。润滑油温度在50℃时的动力粘度 η50=265×10-8N·s/cm2 |

|

|

节流比 β |

|

取 β=0.5 |

|

|

薄膜刚度系数 Kj |

|

根据表刚度系数公式 Kj=3β(1-β)=3×0.5(1-0.5)=0.75 |

|

|

供油压力 ps |

N/cm2 |

取 ps=196 |

|

|

轴承半径间隙 h0 |

cm |

根据表径向液体静压轴承的结构尺寸及主要技术数据推荐 2h0=(0.0004~0.0007)D=(0.0004~0.0007)×14=0.0056~0.0098 取 h0=0.0035 |

|

|

油腔深度 Z1 |

根据表径向液体静压轴承的结构尺寸及主要技术数据推荐 Z1=(30~60)h0=(30~60)×0.0035=0.105~0.21 取 Z1=0.15 |

||

|

双面薄膜反馈节流尺寸:dj、dj1、dj2 |

选取 dj=3.2 dj1=0.4 dj2=1.6 |

||

|

节流间隙 hj0 |

cm |

根据表液体静压轴承计算的基本公式公式及表油垫热量系数、有效承载面积系数、周向流量系数和腔内孔流量系数公式

|

|

|

确

定

轴

承

其

他

参

数 |

薄膜厚度 t |

cm |

根据表刚度系数公式

|

|

验算薄膜最大变形量 δmax |

cm |

根据表刚度系数

|

|

|

验算刚度或承载能力 |

|

根据表承载系数或偏心率公式、表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数、表刚度系数

|

|

|

轴承流量 4Q0 |

cm3/s |

根据表液体静压轴承计算的基本公式公式,

|

|

|

油泵额定流量 Q泵 |

根据推荐 Q泵=(1.5~2)Q计总 =(1.5~2)(Q径总+ Q推总) |

||

|

项 目 |

公 式 及 结 果 |

||

|

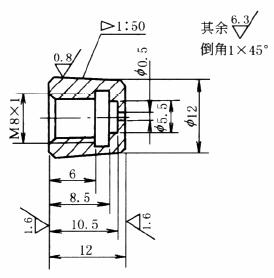

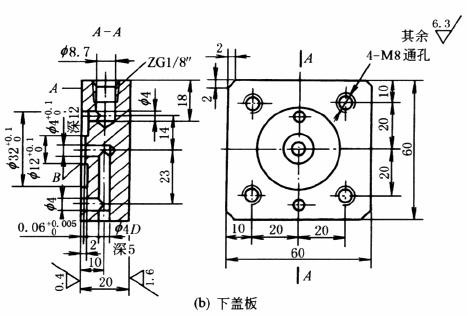

双 面 薄 膜 反 馈 节 流 器 主 要 零 件 工 作 图 |

技 术 要 求 1.材料为45号钢,35~40HRC; 2. 3.平面A对B的平行度公差为0.005; 4.Φ4D孔装配时用销堵死; 5.锐边倒钝 |

||

|

技 术 要 求 1.材料为45号钢,35~40HRC; 2. 3.平面A对B的平行度公差为0.005; 4.Φ4D孔装配时用销堵死; 5.锐边倒钝 |

|||

|

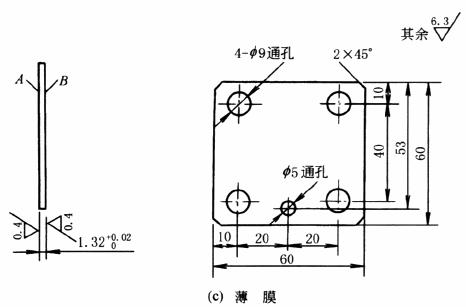

技 术 要 求 1.材料为65Mn弹簧钢,42~45HRC; 2.平面A和B直线度公差为0.01;平面A对平面B平行度公差不大于0.01; 3.锐边倒钝 |

|||