液体静压轴承计算的基本公式

液体静压轴承计算的基本公式

|

液体静压轴承计算的基本公式 |

|||

|---|---|---|---|

|

项 目 |

公 式 |

说 明 |

|

|

平 面 及 径 向 油 垫 |

油 垫 流 量 |

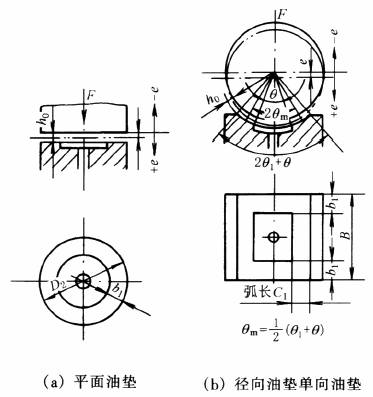

当油垫的油膜厚度等于设计间隙 h0 时称为设计状态,如上图实线所示。径向轴承在设计状态下轴径与油垫同心。在设计状态下通油垫的油量为:

|

ps—— 供油压力,N/cm2 h0—— 径向轴承半径间隙,cm η—— 润滑油的动力粘度,N·s/cm2 Cd—— 油垫流量系数,见表油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数 β—— 节流比,毛细管 β=0.5,小孔 β=0.6,薄膜 β=0.6 |

|

油 膜 刚 度 |

油膜刚度为载荷相对于位移的变化率。在设计状态下的油膜刚度

|

Ae—— 油腔的有效承载面积,cm2

|

|

|

承 载 能 力 |

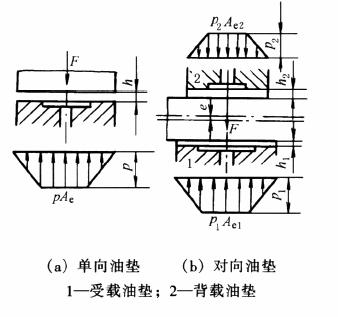

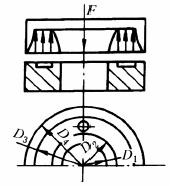

单向油垫和对向油垫如上图所示。其承载能力为

单向油垫 Fn=pAe 对向油垫 Fn=p1Ae1-p2Ae2 对向油垫的承载能力为受载油垫与背载油垫承载能力之差,故不如单向油垫大,但位移受到上下油垫的约束,故其油膜刚度要比单向油垫高得多 |

p、p1及p2—— 分别为油腔压力,N/cm2 Ae1及Ae2—— 分别为有效承载面积,cm2 |

|

|

节

流

器 |

节 流 器 流 量 Qj0 |

|

dc—— 毛细管直径,cm lc—— 毛细管长度,cm dj1及dj2—— 薄膜工作范围直径,cm d0—— 小孔直径,cm ρ—— 润滑油密度,N·s2/cm4 a—— 小孔节流器流量系数,a=0.6~0.7 β—— 节流比 |

|

节 流 器 尺 寸 |

尺寸代号参见表节流器的结构、特点与应用各图

|

当毛细管为圆形截面时:dc≥0.05cm,注射管内径有0.056cm,0.071cm,0.084cm.,0.107cm lc/dc>20 当毛细管为非圆截面时,

Ae—— 截面积,cm2 S—— 湿周长度,cm dc—— 当量直径,cm Re—— 雷诺数 d0≥0.045cm p—— 油腔压力,N/cm2 h0j—— 节流间隙,cm,h0j≥0.003cm dj—— 薄膜直径, dj=2.5~3.5cm

|

|

油垫流量系数、有效承载面积系数、周向流量系数和腔内孔流量系数

|

油垫流量系数Cd、有效承载面积系数 |

||||

|

油垫名称 |

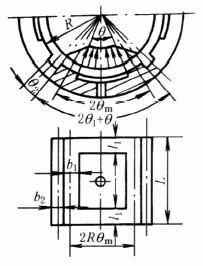

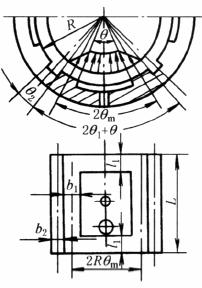

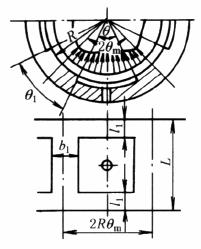

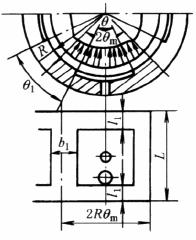

油垫形状及压力分布 |

Cd、 |

||

|

平 面 油 垫 |

圆 环 形 |

|

|

|

|

扇 形 块 |

|

|

||

|

径 向 油 垫 |

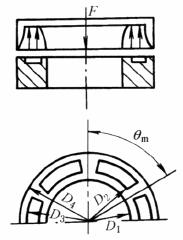

有 周 向 回 油 |

无 腔 内 孔 回 油 |

|

|

|

径

向

油

垫 |

有 周 向 回 油 |

有 腔 内 孔 回 油 |

|

式中 N0—— 一个油腔内孔个数 n—— 油腔数 r1—— 径向轴承腔内孔或回油管的内孔半径 r2—— 径向轴承腔内孔或回油管的外半径 |

|

无 周 向 回 油 |

无 腔 内 孔 回 油 |

|

|

|

|

有 腔 内 孔 回 油 |

|

|

||

刚度系数

|

刚度系数 |

||||||||

|

类 型 形 式 |

油 腔 数 |

备 注 |

||||||

|

3 |

4 |

6 |

n |

|||||

|

|

||||||||

|

毛 细 管 节 流 静 压 轴 承 |

径 向 轴 承 |

有 周 向 回 油 |

有腔 内孔 |

4.5BK' |

6BK' |

9BK' |

1.5nBK' |

|

|

无腔 内孔 |

4.5CK |

6CK |

9CK |

1.5nCK |

||||

|

无 周 向 回 油 |

有腔 内孔 |

|

|

|

|

|||

|

无腔 内孔 |

|

|

|

|

||||

|

平

面

轴

承 |

扇 形 块 |

单向 |

9A |

12A |

18A |

3nA |

|

|

|

对向 |

18A |

24A |

36A |

6nA |

||||

|

环

形 |

单向 |

|

3A |

|

||||

|

对向 |

|

6A |

|

|||||

|

小 孔 节 流 静 压 轴 承 |

径 向 轴 承 |

有 周 向 回 油 |

有腔 内孔 |

9CK' |

12CK' |

18CK' |

3nCK' |

|

|

无腔 内孔 |

9DK |

12DK |

18DK |

3nDK |

||||

|

径 向 轴 承 |

无 周 向 回 油 |

有腔 内孔 |

|

|

|

|

|

|

|

无腔 内孔 |

|

|

|

|

||||

|

平 面 轴 承 |

扇 形 块 |

单向 |

|

|

|

|

||

|

对向 |

|

|

|

|

||||

|

环

形 |

单向 |

|

||||||

|

对向 |

|

|||||||

|

薄 膜 节 流 静 压 轴 承 |

径 向 轴 承 |

有 周 向 回 油 |

有腔 内孔 |

4.5CK' |

6CK' |

9CK' |

1.5CK'n |

|

|

无腔 内孔 |

4.5DK |

6DK |

9DK |

1.5DKn |

||||

|

无 周 向 回 油 |

有腔 内孔 |

|

|

|

|

|||

|

无 腔 内 孔 |

|

|

|

|

式 中 μ——材料的泊松比 E——材料的弹性模量,N/cm2 t——薄膜厚度,cm 薄膜反馈节流器的薄膜刚度系数

|

|||

|

薄 膜 反 馈 节 流 静 压 轴 承 |

平 面 轴 承 |

扇 形 块 |

单向 |

|

|

|

|

|

|

对向 |

|

|

|

|

||||

|

环 形 |

单向 |

|

||||||

|

对向 |

|

|||||||

|

薄膜最大 平均变形量 |

|

|||||||

|

注:由于滑阀反馈节流形式应用较少,特别在中小型机床,故未编入滑阀节流静压轴承的参数及公式。 |

||||||||

承载系数和偏心率

|

承载系数 |

||||||

|

节流型式 |

回油型式 |

公 式 或 数 据 |

||||

|

固 定 节 流 静 压 轴 承 |

毛 细 管 节 流 |

有 周 向 回 油 |

有腔内孔 |

|

||

|

无腔内孔 |

|

|||||

|

无 周 向 回 油 |

有腔内孔 |

|

||||

|

无腔内孔 |

|

|||||

|

小 孔 节 流 |

有 周 向 回 油 |

有腔内孔 |

|

|||

|

无腔内孔 |

|

|||||

|

无 周 向 回 油 |

有腔内孔 |

|

||||

|

无腔内孔 |

|

|||||

|

薄膜反馈节流静压轴承 |

单 面 薄 膜 反 馈 节 流 |

有 周 向 回 油 |

有腔内孔 |

|

||

|

无腔内孔 |

|

|||||

|

无 周 向 回 油 |

有腔内孔 |

|

||||

|

无腔内孔 |

|

|||||

|

双薄膜反馈节流静压轴承 |

双 面 薄 膜 反 馈 节 流 |

有 周 向 回 油 |

有腔内孔 |

|

||

|

无腔内孔 |

|

|||||

|

无 周 向 回 油 |

有腔内孔 |

|

||||

|

无腔内孔 |

|

|||||

|

备

注 |

|

|

|

|||

功率消耗计算

|

功率消耗计算 |

||

|---|---|---|

|

项 目 |

公 式 |

符 号 |

|

油 泵 输 入 功 率 |

|

Np—— 油泵输入功率,kW ps—— 油泵输出压力,N/cm2 Q—— 油泵输出流量,L/min η—— 油泵总效率 |

|

轴 回 转 摩 擦 功 率 |

|

Nf—— 一个径向和一侧推力轴承的摩擦功率,kW υ—— 径向轴承轴颈线速度,cm/s A—— 轴与径向轴承可接触表面的摩擦面积,cm2 A1—— 径向轴承油腔挖空部位面积,cm2 A'—— 轴肩(或止推环)与推力平面可接触表面的摩擦面积。对于环形油腔即是外端和内端封油面的面积,cm2 A'1—— 推力轴承油腔挖空部位的面积,cm2 υ'—— 近似取推力轴承推力平面上平均线速度,cm/s Z1—— 径向轴承油腔深度,对于圆弧形油腔,油腔深度取 Z'1—— 推力轴承油腔深度,cm |

|

功耗比 |

Kn=Nf/Np |

Kn——功耗比,按功耗最小原则设计时,经分析表明,最佳值在1~3范围内根据Nf=KnNp的关系,可计算出润滑油的黏度。当Kn=1时,具有最佳的润滑油黏度。在实际应用中,当受润滑油黏度过稀的限制时,不得不选用较大的Kn值 |

|

径向轴承 总功耗 |

N=Nf+Np=(1+Kn)Np |

N——一个径向轴承的总功耗,kW |

|

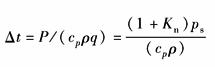

润滑油流 经轴承时 的温升 |

|

Δt——不计热传导、辐射等热损失时润滑油流经轴承时的温升,℃ cp——油的比定压热容,通常取cp=2120J/(kg·℃) ρ——油的密度,kg/m3;密度平均值取ρ=855kg/cm3 ps——供油压力,Pa |