液体静压轴承的原理

液体静压轴承的原理

|

液体静压轴承的原理 |

||||

|---|---|---|---|---|

|

分 类 |

原 理 |

|||

|

有

周

向

回

油 |

固 定 节 流 |

1、2、3、4—油腔 |

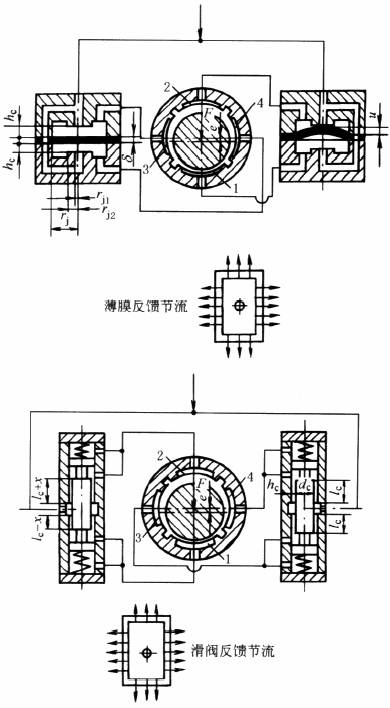

从供油系统供给具有一定压力的润滑油,通过各个小孔节流器(或毛细管节流器),进入相应的轴承油腔内。空载时由于各油腔对称等面积分布,各个节流器的节流阻力相同,使轴浮起在轴承的中心位置(忽略轴自重)。此时,轴承封油面各处的间隙(h0)相同,轴承各油腔内的压力(p0)相等。当轴受载荷 F 后,轴向下产生微小的位移 e,使油腔1处的间隙减小到(h0-e),油流阻力增大,油腔2处的间隙增大到(h0+e),油流阻力减小,因而油腔1的压力 p1 升高,油腔2的压力 p2 降低。所以油腔1、油腔2便形成压力差Δp(Δp=p1-p2)。当AeΔp(Ae为轴承一个油腔的有效承载面积)同载荷 F 平衡,即F=AeΔp时,轴便不再往下移动,处于平衡状态。选择合理的轴承和节流器参数,能使轴产生的位移,满足设计要求。如果载荷不是正对油腔,可将载荷分解为垂直方向和水平方向的载荷,分别由上下油腔和左右油腔的AeΔp与之平衡,故四个油腔的轴承已能承受来自任意方向的径向载荷 |

|

|

可 变 节 流 |

|

从供油系统供给具有一定压力的润滑油,通过滑阀反馈节流器(或双面薄膜反馈节流器),进入相应的轴承油箱内。空载时,由于各个油腔对称等面积分布,滑阀在两端弹簧作用下处于中间位置(或薄膜处于平直状态),各个节流器的节流阻力相同,使轴浮起在轴承的中心位置(忽略轴自重),此时轴承封油面各处的间隙 h0 相同,轴承各油腔内的压力 p0 相等。当轴受载荷 F 后,轴向下产生微小的位移 e,使油腔1处的间隙减小,油流阻力增大,因而油腔1的压力 p1 升高;油腔2处的间隙增大,油流阻力减小,因而油腔2处的压力 p2 降低,由于油腔1、油腔2分别与滑阀两端连接(或与薄膜两面的上下油腔连接),滑阀两端面(或薄膜上下两面)受p1、p2作用后,使滑阀向上移动x(或薄膜向上凸起变形量 如果轴承和节流器的参数选择合理,在某个载荷 F 作用下(例如额定载荷),完全有可能使轴回到原来(F=0)的中心位置,处于平衡状态。当F不断增加、滑阀便相应地向上移动(或薄膜相应地向上变形),直至下边节流口完全打开,上边节流口完全封闭(或薄膜同圆面接触),此时,滑阀移到最上的极限位置,(或薄膜变形到最大限度)。此后,如果 F 再继续增加,滑阀(或薄膜)不再起控制作用 轴在载荷F作用下产生的位移e有三种不同状态: (1)轴位移e的方向与载荷F的方向相同,e 为正值,称为轴承的正位移 (2)轴在某个载荷F作用下(例如额定载荷)产生的位移 e,由于滑阀(或薄膜)的反馈作用,使轴回到原来(F=0)的中心位置(e=0),处于平衡状态,e 为零,称为轴承的零位移 (3)轴在载荷 F 作用下产生的位移 e,由于滑阀(或薄膜)的反馈作用,使轴回到原来(F=0)中心位置的上方,处于平衡状态,轴位移 e 的方向与载荷 F 的方向相反,e 为负值,称为轴承的负位移 |

||

|

无 周 向 回 油 |

固 定 节 流 及 可 变 节 流 |

|

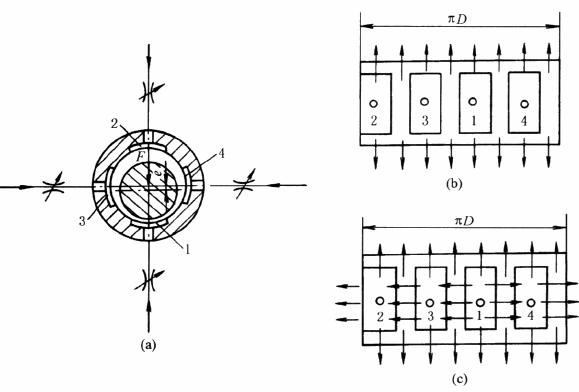

这种轴承的特点是没有周向回油槽,如图 a 所示。空载时,压力油经过节流器分别进入四个油腔,轴在四个互相对称的油腔的AeΔp作用下处于中心位置,(忽略轴自重)。这时,油经轴承间隙从轴承端面流出,如图 b 所示,其工作原理大体与有周向回油的液体静压轴承相同。但是,受载后,由于各油腔压力发生了变化,使得各油腔中的油除了通过间隙从轴承端面流出外,压力较高的油腔中的油向着压力较低的油腔流动,如图 c 所示,这种流动称为内流 |

|

|

这种轴承的优点是流量较小,缺点是当采用固定节流器时,由于有内流,使其油膜刚度低于有周向回油的轴承(当采用可变节流器时,若参数选择合理,其油膜刚度并不比有周向回油的轴承低) |

||||