液体静压轴承的结构设计

径向液体静压轴承结构、特点与应用

|

径向液体静压轴承结构、特点与应用 |

||||

|---|---|---|---|---|

|

分 类 |

结 构 |

特 点 |

应 用 |

|

|

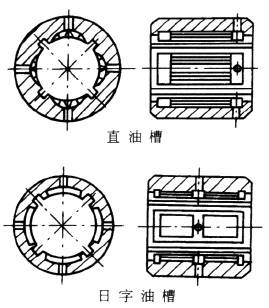

按 回 油 方 式 分 |

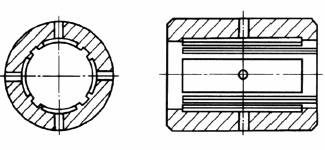

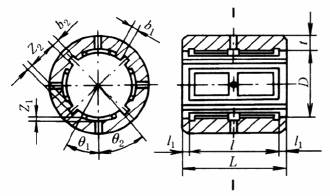

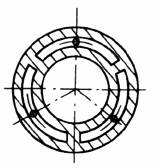

有 周 向 回 油 |

|

(1)润滑油通过轴与轴承间隙,从轴向、周向封油面流出 (2)流量较大 (3)相对于同一种固定节流器无周向回油槽的静压轴承,具有较大的静刚度 (4)高速转动时,若回油槽宽度和深度太大,容易将空气从回油槽卷入轴承油腔内 |

广泛应用于各种机床和设备 |

|

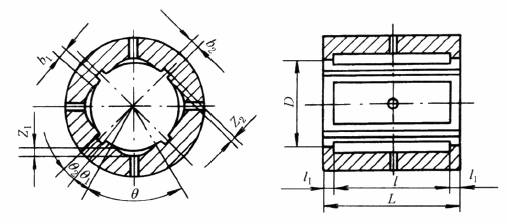

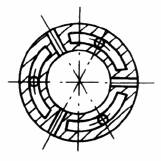

无 周 向 回 油 |

|

(1)空载时,润滑油通过轴与轴承间隙,只从轴向封油面流出 (2)流量较小 (3)轴在载荷作用下,油腔内的压力油互相流动产生内流现象 |

固定节流用于对静刚度要求不高,而流量要求小的设备;可变节流用于流量要求小的重型设备 |

|

|

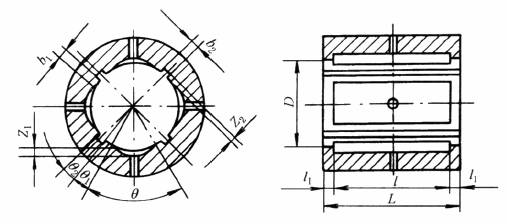

腔 内 孔 式 回 油 |

|

(1)每个油腔设有单排或双排回油孔 (2)各油腔间可有周向回油槽或无周向回油槽 (3)油膜刚度可提高40%以上 (4)高速下,动压效应明显 (5)结构比较复杂 |

正在广泛推广 |

|

|

按 油 腔 形 状 分 |

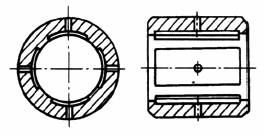

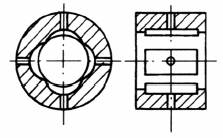

矩 形 油 腔 |

|

(1)摩擦面积小,功率消耗小,温升低 (2)静止时轴与轴承的接触面积小 (3)同一直径、同一宽度的轴承,只要轴向、周向封油面尺寸相等,虽然油腔形状不同,仍具有相等的有效承载面积 |

广泛应用于各种高速轻载的中小型机床和设备 |

|

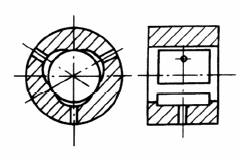

油 槽 形 油 腔 |

|

(1)摩擦面积大,功率消耗大 (2)静止时,轴与轴承的接触面积大(比压较小),起保护油腔封油面的作用。在没有建立油腔压力,即轴颈支承在轴承表面时,不易影响轴承精度;若供油装置发生故障,能减少磨损 (3)抗振性好,油膜挤压力大 |

应用于速度较低及轴系统自重较大的机床和设备 |

|

|

按 油 腔 面 积 |

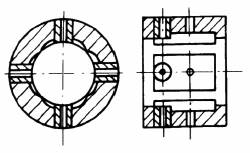

对 称 等 面 积 |

|

(1)各油腔有效承载面积相等,并对称分布 (2)承载能力和刚度方向性小 (3)若略去主轴自重、空载时主轴浮在轴承中心 |

广泛应用 |

|

不 等 面 积 |

|

(1)各油腔有承载面积不相等 (2)允许载荷方向的变化较小,油腔面积大的承载能力大,而油腔面积小的承载能力小 (3)可以提高某一方向的承载能力,并且可节省油泵功耗 (4)只有在设计载荷下轴才浮在中心 |

适用于自重较大或载荷方向恒定的机床设备 |

|

|

按 油 腔 数 量 |

三 油 腔 |

|

(1)沿圆周方向均匀分布三个油腔 (2)能承受任意方向的径向力,但承载能力及刚度的方向性较大(即不同的载荷方向、刚度和承载能力的差别较大)。正对油腔的承载能力及刚度最大 |

适用于轴承直径小于40mm的机床设备 |

|

四 油 腔 |

见有周向回油、无周向回油及矩形油腔图 |

(1)沿圆周方向均匀分布四个油腔 (2)若是对称等面积四油腔结构,可承受任意方向的载荷;若是不等面积四油腔结构,大油腔承载能力大,小油腔承载能力小 |

广泛应用 |

|

|

六 油 腔 |

|

(1)沿圆周方向均匀分布六个油腔 (2)承载能力和刚度的方向性很小,回转精度高 (3)结构复杂,节流器数目较多 |

适用于高精度机床和设备 |

|

|

按轴承的开闭分 |

开式 |

|

轴瓦为半瓦,载荷方向作用在垂直位置内且变动范围较小 |

重型机床的附加支承或大型机床工件的托架 |

|

闭式 |

除开式结构外均为闭式 |

整体轴承,在大多数情况下,允许载荷变化的方向较大 |

广泛应用于各种机床 |

|

径向液体静压轴承的结构尺寸及主要技术数据

|

径向液体静压轴承的结构尺寸及主要技术数据 |

||||

|---|---|---|---|---|

|

|

||||

|

项 目 |

推 荐 数 据 |

说 明 |

||

|

轴承直径D |

参考同类产品的动压轴承轴颈或按经验公式估算

F—外载荷,N D—轴直径,mm |

承载的能力F与D2成正比;摩擦功耗与D4成正比;D增大,系统刚度增大,因此,要综合考虑来确定D值 |

||

|

轴承宽度 L/mm |

L=(0.8~1.5)D |

L增大时,轴承油膜刚度及承载能力相应增加,油腔封油面积及流量增加,轴承摩擦功率及泵功率都成比例增加,同时工艺因素(如同轴度、椭圆度、圆柱度等)的不良影响加大;L过大,轴的挠度增大,引起轴系统刚度下降 |

||

|

轴向封油面宽度 l1/mm 周向封油面宽度 b1/mm |

对有周向回油:l1=b1=0.1D 对无周向回油:l1=0.1D,b1=Dsin(θ3/2),θ3=24° |

l1值及b1值较小时,油腔的有效承载面积大,承载能力及油膜刚度度,但泵功率及流量增大。若l1及b1小于0.1D,则承载能力增大不显著,但流量有所增加。从最小功率消耗出发,满足摩擦功率/泵功率=1~3,则高速时宜用窄的封油面以减少摩擦功耗,低速时宜用宽封油面以降低泵功耗 |

||

|

轴与轴承配合的直径间隙 2h0/mm |

D≈Φ 50以下 2h0≈(0.0004~0.0007)D D≈Φ 50~Φ 100 2h0≈(0.0005~0.0008)D D≈Φ 100~Φ 200 2h0≈(0.0006~0.0010)D |

h0小,油膜刚度高,油泵功率小,摩擦功率大,只要选择合适的润滑油粘度,总功率损耗也较小。h0过小,工艺上难以达到,且节流器容易堵塞,温升高 对于中小型机床和设备,一般应满足: h0>3fM 式中 fM—— 轴承宽度范围内的最大挠度,mm 对于重型机床和设备,由于箱体床身等变形很复杂,不易计算准确,当采用随动附加支承或在轴承一端的下面刮去一部分等措施后,轴挠度值可大于轴承半径间隙的1/3,但在空载和额定载荷作用下,应保证轴与轴承无金属接触 |

||

|

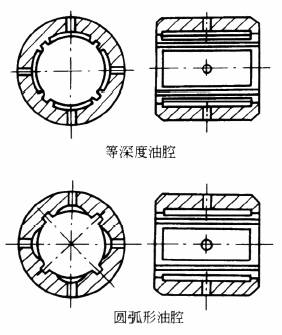

油腔深度 Z1/mm |

Z1≈(30~60)h0 |

Z1太小,摩擦功率损耗大;Z1太大,油腔内流体的体积大,影响动态特性 |

||

|

回油槽深度Z2及宽度 b2/mm |

D |

b2 |

Z2 |

回油槽尺寸既要保证回油畅通,又要充满润滑油并保持微小压力,以防高速时由回油槽引入空气 |

|

Φ 40~Φ 60 |

3 |

0.6 |

||

|

Φ 70~Φ 100 |

4 |

0.8 |

||

|

Φ 110~Φ 150 |

5 |

1.0 |

||

|

Φ 160~Φ 200 |

6 |

1.2 |

||

|

轴承壁厚 t/mm |

D |

t |

根据机床和设备的箱体结构,t 可适当增减;D 小,选取较大的 t;D 大,选取较小的 t |

|

|

<Φ 40 |

(0.4~0.35)D |

|||

|

Φ 40~Φ 100 |

(0.35~0.2)D |

|||

|

Φ 100~Φ 200 |

(0.2~0.125)D |

|||

|

>Φ 200 |

(0.125~0.1)D |

|||

|

轴与轴承的配合间隙2h0的公差Δh0 |

Δh0=(1/5~1/10)h0 |

公差过大,节流比 β 的误差大,影响油膜刚度。Δh0为正值时,流量增加,油膜刚度下降;Δh0为负值时,流量减小 |

||

|

轴与轴承的几何精度Δ/mm |

|

高精度机床和设备,取小的几何精度误差;一般精度的机床和设备,可取较大的几何精度误差 |

||

|

轴承外圆与箱体孔的配合/mm |

一般多采用静配合。对于D=Φ 40~Φ200的轴承,其过盈量为 对于重型机床和设备,不会造成油腔压力互通的结构,允许用间隙配合 |

配合太松时,可能引起各油腔压力油互通,影响油膜刚度和系统刚度 |

||

|

轴与轴承工作表面的表面粗糙度Ra/μm |

通常为 0.8~0.1 |

高精度机床和设备,取较低的粗糙度,一般精度的机床和设备可取较高的粗糙度。对于同一配合表面的轴颈和轴承,轴取较低的粗糙度,轴承可取较高的粗糙度 |

||

|

轴承外圆和箱体孔的表面粗糙度Ra/μm |

轴承外圆为 0.4 箱体孔为 1.6~0.8 |

|

||

径向液体静压轴承的系列结构尺寸

径向轴承的D、L/D、L、l1、l尺寸

|

径向轴承的D、L/D、L、l1、l尺寸 cm |

||||||

|---|---|---|---|---|---|---|

|

|

||||||

|

D |

L/D |

L |

l1/D |

|||

|

0.1 |

0.2 |

|||||

|

l1 |

l |

l1 |

l |

|||

|

3 |

0.6 1.0 1.5 |

1.8 3.0 4.5 |

0.3 0.3 0.3 |

1.2 2.4 3.9 |

0.6 0.6 0.6 |

0.6 1.8 3.3 |

|

4 |

0.6 1.0 1.5 |

2.4 4.0 6.0 |

0.4 0.4 0.4 |

1.6 3.2 5.2 |

0.8 0.8 0.8 |

0.8 2.4 4.4 |

|

5 |

0.6 1.0 1.5 |

3.0 5.0 7.5 |

0.5 0.5 0.5 |

2.0 4.0 6.5 |

1.0 1.0 1.0 |

1.0 3.0 5.5 |

|

6 |

0.6 1.0 1.5 |

3.6 6.0 9.0 |

0.6 0.6 0.6 |

2.4 4.8 7.8 |

1.2 1.2 1.2 |

1.2 3.6 6.6 |

|

7 |

0.6 1.0 1.5 |

4.2 7.0 10.5 |

0.7 0.7 0.7 |

2.8 5.6 9.1 |

1.4 1.4 1.4 |

1.4 4.2 7.7 |

|

8 |

0.6 1.0 1.5 |

4.8 8.0 12.0 |

0.8 0.8 0.8 |

3.2 6.4 10.4 |

1.6 1.6 1.6 |

1.6 4.8 8.8 |

|

9 |

0.6 1.0 1.5 |

5.4 9.0 13.5 |

0.9 0.9 0.9 |

3.6 7.2 11.7 |

1.8 1.8 1.8 |

1.8 5.4 9.9 |

|

10 |

0.6 1.0 1.5 |

6.0 10.0 15.0 |

1.0 1.0 1.0 |

4.0 8.0 13.0 |

2.0 2.0 2.0 |

2.0 6.0 11.0 |

|

12 |

0.6 1.0 1.5 |

7.2 12.0 18.0 |

1.2 1.2 1.2 |

4.8 9.6 15.6 |

2.4 2.4 2.4 |

2.4 7.2 13.2 |

|

14 |

0.6 1.0 1.5 |

8.4 14.0 21.0 |

1.4 1.4 1.4 |

5.6 11.2 18.2 |

2.8 2.8 2.8 |

2.8 8.4 15.4 |

|

15 |

0.6 1.0 1.5 |

9.0 15.0 22.5 |

1.5 1.5 1.5 |

6.0 12.0 19.5 |

3.0 3.0 3.0 |

3.0 9.0 16.5 |

|

16 |

0.6 1.0 1.5 |

9.6 16.0 24.0 |

1.6 1.6 1.6 |

6.4 12.8 20.8 |

3.2 3.2 3.2 |

3.2 9.6 1.67 |

|

18 |

0.6 1.0 1.5 |

10.8 18.0 27.0 |

1.8 1.8 1.8 |

7.2 14.4 23.4 |

3.6 3.6 3.6 |

3.6 10.8 19.8 |

|

20 |

0.6 1.0 1.5 |

12.0 20.0 30.0 |

2.0 2.0 2.0 |

8.0 16.0 26.0 |

4.0 4.0 4.0 |

4.0 12.0 22.0 |

径向轴承的n、D、θ、θ1、θ2、Z1、Z2尺寸

|

径向轴承的n、D、θ、θ1、θ2、Z1、Z2尺寸 |

|||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|||||||||||||

|

回油形式 |

D /cm |

n |

l1/D |

θ2 /(°) |

Z1 /cm |

Z2 /cm |

θ3 /(°) |

r1 /cm |

r2 /cm |

N0 |

|||

|

0.1 |

0.2 |

||||||||||||

|

θ/(°) |

θ1/(°) |

θ/(°) |

θ1/(°) |

||||||||||

|

有周向回油 |

3~5 |

3 4 |

87 57 |

12 12 |

69 39 |

21 21 |

9 9 |

(30~60)h0 |

0.06 |

|

|

|

|

|

6~12 |

4 6 |

60 30 |

12 12 |

42 12 |

21 21 |

6 6 |

|

|

|

|

|||

|

14~20 |

4 6 |

63 33 |

12 12 |

45 15 |

21 21 |

3 3 |

0.12 |

|

|

|

|

||

|

无周向回油 |

3~20 |

3 4 6 |

96 66 36 |

24 24 24 |

78 48 18 |

42 42 42 |

|

|

|

|

|

|

|

|

无周向回油 有腔内孔式 |

3~20 |

3 4 6 |

96 66 36 |

24 24 24 |

78 48 18 |

42 42 42 |

|

|

0.2 0.2 0.2 |

0.4 0.4 0.4 |

2 2 2 |

||

|

注:1.本表θ1、θ2各为径向轴承周向封油边及回油槽的夹角。 2.若要得周向封油边宽b1,则 3.若要得回油槽宽度b2,则 4.无周向有腔内孔式回油形式中,若 N0=2为两排回油孔,则当n=3,l1/D=0.2时,D 应为4~5cm;n=4,l1/D=0.1时,D 应为4~20cm;l1/D=0.2时,D 应为6~20cm;n=6,l1/D=0.1时,D 应为8~20cm;l1/D=0.2时,D 应为15~20cm。 5.θ3 为径向轴承腔内孔式回油孔中心至油腔中心线间的夹角。 6.r1 为径向轴承腔内孔式回油孔内半径;r2为径向轴承腔内孔式回油孔外半径。 7.n 为油腔数;N0 为一个油腔内孔个数。 |

|||||||||||||

径向轴承三油腔的 D、L/D、l1/D、Ae 尺寸

|

径向轴承三油腔的 D、L/D、l1/D、Ae 尺寸 |

|||||||

|---|---|---|---|---|---|---|---|

|

D /cm |

L/D |

有周向回油 |

无周向回油 |

无周向回油腔内孔式回油 |

|||

|

l1/D |

|||||||

|

0.1 |

0.2 |

0.1 |

0.2 |

0.1 |

0.2 |

||

|

Ae/cm2 |

|||||||

|

3 |

0.6 1.0 1.5 |

3.40 6.13 9.55 |

2.44 4.97 8.14 |

3.93 7.14 11.15 |

3.04 6.31 10.42 |

3.92 7.13 11.15 |

|

|

4 |

0.6 1.0 1.5 |

6.03 10.89 16.97 |

4.33 8.83 14.46 |

6.99 12.69 19.82 |

5.40 11.22 18.53 |

6.96 12.67 19.81 |

5.34 11.20 18.52 |

|

5 |

0.6 1.0 1.5 |

9.43 17.02 26.51 |

6.77 13.80 22.59 |

10.92 19.84 30.98 |

8.44 17.53 28.95 |

10.87 19.81 30.96 |

8.35 17.50 28.93 |

|

注:Ae为轴承一个油腔的有效承载面积。本表的Ae值为偏心率ε=0时的量纲值。 |

|||||||

径向轴承四油腔的 D、L/D、l1/D、Ae 尺寸

|

径向轴承四油腔的 D、L/D、l1/D、Ae 尺寸 |

|||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

D /cm |

L/D |

l1/D |

有周向 回 油 |

无周向 回 油 |

无周向腔内 孔式回油 |

D /cm |

L/D |

l1/D |

有周向 回 油 |

无周向 回 油 |

无周向腔内 孔式回油 |

|

Ae/cm2 |

Ae/cm2 |

||||||||||

|

4 |

0.6 |

0.1 0.2 |

4.65 3.13 |

5.75 4.20 |

5.72

|

10 |

1.5 |

0.1 0.2 |

81.88 66.34 |

102.90 92.08 |

102.82 92.01 |

|

1.0 |

0.1 0.2 |

8.40 6.45 |

10.51 8.86 |

10.49

|

12 |

0.6 |

0.1 0.2 |

41.86 28.18 |

51.82 37.81 |

51.56 37.26 |

|

|

1.5 |

0.1 0.2 |

13.10 10.61 |

16.46 14.73 |

16.45

|

1.0 |

0.1 0.2 |

75.67 58.11 |

94.65 79.74 |

94.49 79.58 |

||

|

5 |

0.6 |

0.1 0.2 |

7.26 4.89 |

8.99 6.56 |

8.95

|

1.5 |

0.1 0.2 |

117.91 95.53 |

148.18 132.60 |

148.07 132.49 |

|

|

1.0 |

0.1 0.2 |

13.13 10.09 |

16.43 13.84 |

16.40

|

14 |

0.6 |

0.1 0.2 |

56.98 38.36 |

70.54 51.46 |

70.18 50.72 |

|

|

1.5 |

0.1 0.2 |

20.47 16.58 |

25.72 23.02 |

25.70

|

1.0 |

0.1 0.2 |

102.99 79.10 |

128.83 108.54 |

128.61 108.32 |

||

|

6 |

0.6 |

0.1 0.2 |

10.46 7.04 |

12.95 9.45 |

12.89 9.31 |

1.5 |

0.1 0.2 |

160.49 130.03 |

201.68 180.49 |

201.54 180.34 |

|

|

1.0 |

0.1 0.2 |

18.91 14.52 |

23.66 19.93 |

23.62 19.89 |

15 |

0.6 |

0.1 0.2 |

65.42 44.03 |

80.98 59.08 |

80.56 58.22 |

|

|

1.5 |

0.1 0.2 |

29.47 23.88 |

37.04 33.15 |

37.01 33.12 |

1.0 |

0.1 0.2 |

118.23 90.81 |

147.89 124.60 |

147.64 124.35 |

||

|

7 |

0.6 |

0.1 0.2 |

14.24 9.59 |

17.63 12.86 |

17.54 12.68 |

1.5 |

0.1 0.2 |

184.24 149.27 |

231.53 207.19 |

231.36 207.02 |

|

|

1.0 |

0.1 0.2 |

25.74 19.77 |

32.20 27.13 |

32.15 27.08 |

16 |

0.6 |

0.1 0.2 |

74.43 50.10 |

92.14 67.22 |

91.66 66.25 |

|

|

1.5 |

0.1 0.2 |

40.12 32.50 |

50.42 45.12 |

50.38 45.08 |

1.0 |

0.1 0.2 |

134.52 103.32 |

168.26 141.77 |

167.98 141.48 |

||

|

8 |

0.6 |

0.1 0.2 |

18.60 12.52 |

23.03 16.80 |

22.91 16.56 |

1.5 |

0.1 0.2 |

209.62 169.84 |

263.43 235.74 |

263.23 235.55 |

|

|

1.0 |

0.1 0.2 |

33.63 25.83 |

42.06 35.44 |

41.99 35.37 |

18 |

0.6 |

0.1 0.2 |

94.20 63.41 |

116.61 85.07 |

116.01 83.84 |

|

|

1.5 |

0.1 0.2 |

52.40 42.46 |

65.85 58.93 |

65.80 58.88 |

1.0 |

0.1 0.2 |

170.26 130.76 |

212.96 179.43 |

212.60 179.06 |

||

|

9 |

0.6 |

0.1 0.2 |

23.55 15.85 |

29.15 21.26 |

29.00 20.96 |

1.5 |

0.1 0.2 |

265.30 214.95 |

333.40 298.36 |

333.16 298.12 |

|

|

1.0 |

0.1 0.2 |

42.56 32.69 |

53.24 44.85 |

53.15 44.76 |

20 |

0.6 |

0.1 0.2 |

116.30 78.28 |

143.96 105.03 |

143.22 103.51 |

|

|

1.5 |

0.1 0.2 |

66.32 53.73 |

83.35 74.59 |

83.29 74.53 |

1.0 |

0.1 0.2 |

210.20 161.44 |

262.92 221.52 |

262.47 221.07 |

||

|

10 |

0.6 |

0.1 0.2 |

29.07 19.57 |

35.99 26.25 |

35.80 25.87 |

||||||

|

1.5 |

0.1 0.2 |

327.54 265.38 |

411.61 368.35 |

411.31 368.05 |

|||||||

|

1.0 |

0.1 0.2 |

52.55 40.36 |

65.73 55.38 |

65.61 55.26 |

|||||||

径向轴承六油腔的 D、L/D、l1/D、Ae 尺寸

|

径向轴承六油腔的 D、L/D、l1/D、Ae 尺寸 |

|||||||

|---|---|---|---|---|---|---|---|

|

D /cm |

L/D |

有周向回油 |

无周向回油 |

无周向腔内孔式回油 |

|||

|

l1/D |

|||||||

|

0.1 |

0.2 |

0.1 |

0.2 |

0.1 |

0.2 |

||

|

Ae/cm2 |

|||||||

|

6 |

0.6 1.0 1.5 |

6.33 11.48 17.92 |

3.58 7.65 12.74 |

9.29 17.14 26.95 |

6.16 13.43 22.63 |

|

|

|

7 |

0.6 1.0 1.5 |

8.62 15.63 24.39 |

4.88 10.42 17.34 |

12.65 23.33 36.68 |

8.38 18.28 30.81 |

|

|

|

8 |

0.6 1.0 1.5 |

11.25 20.41 31.86 |

6.37 13.61 22.65 |

16.52 30.47 47.91 |

10.95 23.87 40.24 |

16.40 30.40 47.86 |

|

|

9 |

0.6 1.0 1.5 |

14.25 25.84 40.33 |

8.07 17.23 28.67 |

20.91 38.57 60.63 |

13.86 30.21 50.93 |

20.76 38.48 60.57 |

|

|

10 |

0.6 1.0 1.5 |

17.59 31.90 49.79 |

9.96 21.27 35.39 |

25.82 47.62 74.86 |

17.11 37.30 62.88 |

25.63 47.50 74.78 |

|

|

12 |

0.6 1.0 1.5 |

25.33 45.94 71.70 |

14.35 30.63 50.97 |

37.18 68.57 107.80 |

24.64 53.72 90.54 |

36.91 68.41 107.69 |

|

|

14 |

0.6 1.0 1.5 |

34.48 62.53 97.59 |

19.53 41.69 69.37 |

50.61 93.33 146.72 |

33.54 73.12 123.24 |

50.24 93.11 146.58 |

|

|

15 |

0.6 1.0 1.5 |

39.58 71.78 112.03 |

22.42 47.86 79.64 |

58.10 107.14 168.43 |

38.50 83.94 141.48 |

57.67 106.89 168.27 |

37.60 83.68 141.30 |

|

16 |

0.6 1.0 1.5 |

45.03 81.67 127.47 |

25.51 54.45 90.61 |

66.10 121.90 191.64 |

43.80 95.50 160.97 |

65.62 121.61 191.45 |

42.78 95.21 160.77 |

|

18 |

0.6 1.0 1.5 |

57.00 103.37 161.33 |

32.29 68.92 114.68 |

83.66 154.29 242.55 |

55.44 120.87 203.73 |

83.05 153.92 242.30 |

54.15 120.50 203.48 |

|

20 |

0.6 1.0 1.5 |

70.37 127.62 199.18 |

39.87 85.08 141.58 |

103.29 190.48 299.44 |

68.45 149.23 251.52 |

102.53 190.02 299.14 |

66.85 148.77 251.21 |

推力液体静压轴承结构、特点与应用

|

推力液体静压轴承结构、特点与应用 |

|||||

|---|---|---|---|---|---|

|

分 类 |

结 构 |

特 点 |

应 用 |

||

|

按 油 腔 形 状 分 |

环 形 油 腔 |

|

(1)结构简单,加工方便 (2)可用固定节流和可变节流 (3)这种油腔只能承受轴向载荷,不能承受轴向载荷偏离轴线所产生的倾覆力矩和径向载荷所产生的倾覆力矩,由于推力轴承和径向轴承往往是联合使用,上述倾覆力矩可由径向轴承承受 |

广泛应用于各种机床和设备 |

|

|

扇 形 油 腔 |

无 回 油 槽 |

|

(1)有较好的抵抗倾覆力矩的作用 (2)油腔加工不方便,每个油腔需用一个节流器,结构复杂 |

适用于承受大偏心载荷和倾覆力矩的大型机床和设备 |

|

|

有 回 油 槽 |

|

(1)各油腔之间有回油槽分开 (2)有较好的抵抗倾覆力矩的作用 (3)结构复杂,加工不便,且每个油腔需用一个节流器 |

适用于承受大偏心载荷和倾覆力矩的大型机床与设备或高精度机床上 |

||

|

按

止

推

方

式

分 |

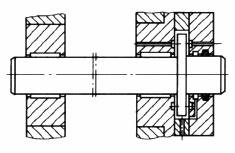

位 于 径 向 前 轴 承 前 端 |

|

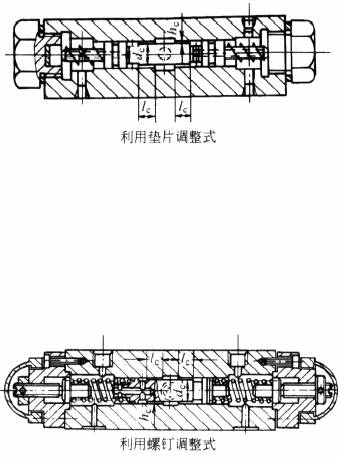

(1)采用单独节流器 (2)油腔开在轴承和端盖上,也可开在轴肩上 (3)改变调整垫片尺寸,调整轴向间隙,精度较高 (4)径向轴承的周向回油槽两端开通,使径向轴承和推力轴承一侧内端封油面流出的润滑油,经回油槽从非推力端排出。为了防止推力轴承从另一侧内端封油面流出的润滑油沿轴和端盖之间的缝隙渗漏,除了在端盖上有回油孔外,往往还需要有密封装置 (5)对于水平放置的轴,在回油畅通的条件下,下列三种密封装置都能达到较好的密封效果: ①轴上的挡环密封 ②螺纹间隙密封,适用于转速较高而且是单方向转动的轴。螺纹的旋向,应使轴转动时不让润滑油沿轴和端盖之间的缝隙渗漏。对于有大量冷却液的工作环境,需相应采取其他措施,防止吸进冷却液而改变润滑油的性能 ③密封圈密封,适用于转速较低的轴 对于垂直和倾斜放置的轴,一般采用密封圈密封,并利用专用的油泵将润滑油抽回油箱。采用抽油方法,应避免抽油油泵吸入空气,使润滑油产生气泡。有的立式轴,回油并无严格要求,允许自由流回油箱,无需抽油装置 |

用于轴向载荷较大的机床和设备 |

|

|

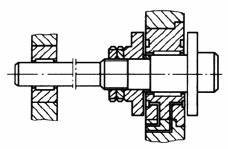

位 于 径 向 前 轴 承 两 端 |

|

(1)可用单独节流器节流 (2)油腔开在前轴承两端,或轴肩和止推环上 (3)改变调整垫尺寸,调整轴向间隙。由于靠螺母紧固止推环,精度较差,紧固止推环的螺母应有锁紧装置,防止螺母松动改变轴向间隙 (4)从径向轴承油腔和推力轴承油腔内端封油面流出的润滑油,通过回油槽上的径向孔回油。对于采用单独节流器的推力轴承,应将回油槽两端开通,使径向轴承油腔和推力轴承油腔内端封油面流出的润滑油,通过回油槽上的径向孔流出 |

适用于按径向前轴承前端布置有困难,而按位于径向前轴承前端和后轴承后端布置又有不良影响的机床和设备 |

||

|

位 于 径 向 前 轴 承 前 端 和 后 轴 承 后 端 |

|

(1)用单独节流器节流 (2)油腔开在前轴承前端和后轴承后端,也可开在轴肩和止推环上 (3)改变调整垫尺寸,可调整轴向间隙。由于要锁紧止推环,精度较差。紧固止推环的螺母应有锁紧装置。防止螺母松动改变轴向间隙 (4)如果轴很长,又在较高的工作温度下工作时,应考虑热变形对轴向间隙的影响 (5)有节流器的推力静压轴承,回油槽两端开通,使较多的润滑油从非止推端流出 (6)轴承转动后,推力油腔压力常较计算值为低,转速越高,降低也越严重,从而减少了轴承的承载能力和油膜刚度。造成油腔压力降低的原因:一是由于转动时的离心力使油外甩;二是由于热变形使轴承间隙增大。试验结果表明,推力轴承外圆的圆周速度υ=14m/s时,油腔压力将开始严重下降。为克服油腔压力降低,可采取如下措施: ①增大外端封油面尺寸 ②外端封油面处引入具有适当压力的润滑油 ③改变润滑油的流出方向 ④在外端封油面开反向螺旋槽 为了减轻轴向间隙增大的影响,推力轴承间距不宜过大,轴承温度不宜过高 |

用于轴承跨距较短,热变形对轴向间隙影响不大,或者按位于径向前轴承前端布置有困难的机床和设备 |

||

|

等面积推力轴承 |

见按止推方式分类的三个图 |

|

常 用 |

||

|

不等面积推力轴承 |

|

推力轴承的内、外封油边一般都大于径向轴承直径,使推力轴承的切线速度相应加大,采用不等面积推力轴承可以相应降低推力轴承的切线速度,减少摩擦功耗及温升 |

适用于对温升、功耗有要求的地方 |

||

推力液体静压轴承的结构尺寸及主要技术数据

|

推力液体静压轴承的结构尺寸及主要技术数据 |

|

|---|---|

|

|

|

|

项 目 |

推 荐 数 据 |

|

油腔结构尺寸 R2、R3、R4 /mm |

R2=1.2R1 R3=1.4R1 R4=1.6R1 |

|

油腔深度 Z'1/mm |

Z'1≈(30~60)h'0 |

|

间隙2h'0的公差 /mm |

|

|

轴肩厚度 H0/mm |

一般取H0>10;当轴颈直径D≤ 50时,H0≈10;D=50~200时,H0≈0.2D |

|

轴肩的不垂直度 ΔH0/mm |

在轴肩范围内: (ΔH0值太大,影响节流比β及油膜刚度) |

|

轴承配合表面的粗糙度 Ra/μm |

0.8~0.1 (精密的机床及设备取较低的粗糙度;一般的机床和设备取较高的粗糙度) |

推力液体静压轴承的系列结构尺寸

|

推力轴承的 D、D1(=2R1)、D2(=2R2)、D3(=2R3)、D4(=2R4)、Ae 尺寸 |

|||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

油腔 形状 |

轴颈直径 D /cm |

主轴无砂轮越程槽 |

主轴有砂轮越程槽 |

||||||||

|

D1 /cm |

D2 /cm |

D3 /cm |

D4 /cm |

Ae /cm2 |

D1 /cm |

D2 /cm |

D3 /cm |

D4 /cm |

Ae /cm2 |

||

|

环 形 油 腔 |

3 |

3.0 |

3.6 |

4.2 |

4.8 |

7.35 |

3.6 |

4.3 |

5.0 |

5.8 |

10.58 |

|

4 |

4.0 |

4.8 |

5.6 |

6.4 |

13.07 |

4.6 |

5.5 |

6.4 |

7.4 |

17.28 |

|

|

5 |

5.0 |

6.0 |

7.0 |

8.0 |

20.42 |

5.6 |

6.7 |

7.8 |

9.0 |

25.62 |

|

|

6 |

6.0 |

7.2 |

8.4 |

9.6 |

29.40 |

6.8 |

8.2 |

9.5 |

10.9 |

37.77 |

|

|

7 |

7.0 |

8.4 |

9.8 |

11.2 |

40.02 |

7.8 |

9.4 |

10.9 |

12.5 |

49.70 |

|

|

8 |

8.0 |

9.6 |

11.2 |

12.8 |

52.28 |

8.8 |

10.6 |

12.3 |

14.1 |

63.25 |

|

|

9 |

9.0 |

10.8 |

12.6 |

14.4 |

66.16 |

9.8 |

11.8 |

13.7 |

15.7 |

78.45 |

|

|

10 |

10.0 |

12.0 |

14.0 |

16.0 |

81.68 |

10.8 |

13.0 |

15.1 |

17.3 |

95.27 |

|

|

12 |

12.0 |

14.4 |

16.8 |

19.2 |

117.62 |

12.8 |

15.4 |

17.9 |

20.5 |

133.83 |

|

|

14 |

14.0 |

16.8 |

19.6 |

22.4 |

160.10 |

14.8 |

17.8 |

20.7 |

23.7 |

178.92 |

|

|

15 |

15.0 |

18.0 |

21.0 |

24.0 |

183.78 |

15.8 |

19.0 |

22.1 |

25.3 |

203.91 |

|

|

16 |

16.0 |

19.2 |

22.4 |

25.6 |

209.10 |

16.8 |

20.2 |

23.5 |

26.9 |

230.54 |

|

|

18 |

18.0 |

21.6 |

25.2 |

28.8 |

264.65 |

18.8 |

22.6 |

26.3 |

30.1 |

288.70 |

|

|

20 |

20.0 |

24.0 |

28.0 |

32.0 |

326.73 |

20.8 |

25.0 |

29.1 |

33.3 |

353.39 |

|

|

扇 形 三 油 腔 |

6 |

6.0 |

7.2 |

8.4 |

9.6 |

9.80 |

6.8 |

8.2 |

9.5 |

10.9 |

12.59 |

|

7 |

7.0 |

8.4 |

9.8 |

11.2 |

13.34 |

7.8 |

9.4 |

10.9 |

12.5 |

16.56 |

|

|

8 |

8.0 |

9.6 |

11.2 |

12.8 |

17.42 |

8.8 |

10.6 |

12.3 |

14.1 |

21.08 |

|

|

9 |

9.0 |

10.8 |

12.6 |

14.4 |

22.05 |

9.8 |

11.8 |

13.7 |

15.7 |

26.15 |

|

|

10 |

10.0 |

12.0 |

14.0 |

16.0 |

27.23 |

10.8 |

13.0 |

15.1 |

18.3 |

35.95 |

|

|

12 |

12.0 |

14.4 |

16.8 |

19.2 |

39.21 |

12.8 |

15.4 |

17.9 |

20.5 |

44.61 |

|

|

14 |

14.0 |

16.8 |

19.6 |

22.4 |

53.36 |

14.8 |

17.8 |

20.7 |

23.7 |

59.64 |

|

|

15 |

15.0 |

18.0 |

21.0 |

24.0 |

61.26 |

15.8 |

19.0 |

22.1 |

25.3 |

67.97 |

|

|

16 |

16.0 |

19.2 |

22.4 |

25.6 |

69.70 |

16.8 |

20.2 |

23.5 |

26.9 |

76.85 |

|

|

18 |

18.0 |

21.6 |

25.2 |

28.8 |

88.22 |

18.8 |

22.6 |

26.3 |

30.1 |

96.23 |

|

|

20 |

20.0 |

24.0 |

28.0 |

32.0 |

108.91 |

20.8 |

25.0 |

29.1 |

33.3 |

117.80 |

|

|

扇 形 四 油 腔 |

10 |

10.0 |

12.0 |

14.0 |

16.0 |

20.42 |

10.8 |

13.0 |

15.1 |

17.3 |

23.82 |

|

12 |

12.0 |

14.4 |

16.8 |

19.2 |

29.40 |

12.8 |

15.4 |

17.9 |

20.5 |

33.46 |

|

|

14 |

14.0 |

16.8 |

19.6 |

22.4 |

40.02 |

14.8 |

17.8 |

20.7 |

23.7 |

44.73 |

|

|

15 |

15.0 |

18.0 |

21.0 |

24.0 |

45.94 |

15.8 |

19.0 |

22.1 |

25.3 |

50.98 |

|

|

16 |

16.0 |

19.2 |

22.4 |

25.6 |

52.28 |

16.8 |

20.2 |

23.5 |

26.8 |

57.63 |

|

|

18 |

18.0 |

21.6 |

25.2 |

28.8 |

66.16 |

18.8 |

22.6 |

26.3 |

30.1 |

72.17 |

|

|

20 |

20.0 |

24.0 |

28.0 |

32.0 |

81.68 |

20.8 |

25.0 |

29.1 |

33.3 |

88.35 |

|

液体静压轴承材料

|

液体静压轴承材料 |

||

|---|---|---|

|

轴承材料 |

(1)在正常工作情况下,轴承材料一般可采用组织均匀、无砂孔、缩孔、裂纹等的HT200或HT250铸铁,载荷较大的轴承可使用锑铜铸铁 (2)考虑到轴承工作过程中有可能瞬时超载、热变形和润滑油供给突然中断(例如突然停电,供油系统发生故障等因素),在短期内出现金属直接接触而损伤;或是在不工作时在主轴系统的自重作用下,封油面受损伤,轴承材料可用ZHMn58-2-2黄铜或ZQSn6-6-3、ZQSn8-4、ZQPb30青铜(整体铜或钢套镶铜) (3)推力轴承的止推环材料,一般可用40号钢,40HRC |

|

|

许用压强 pp /N·cm-2 |

需验算大型机床和机械设备、主轴系统(包括轴、卡盘、齿轮等)自重和工件重量引起的支承表面单位压力(轴承油腔没有压力油时),使其小于下列材料的许用值pp |

|

|

材 料 未淬火钢(轴)-青铜(轴承) 淬火钢(轴)-青铜(轴承) 淬火钢(轴)-钢(轴承) 淬火钢(轴)-铸铁(轴承) |

pp 196~343 539~980 1470 ≈490 |

|

节流器的结构、特点与应用

|

节流器的结构、特点与应用 |

|||||

|---|---|---|---|---|---|

|

项 目 |

固 定 节 流 |

可 变 节 流 |

|||

|

小孔节流器 |

毛细管节流器 |

滑阀反馈节流器 |

薄膜反馈节流器 |

||

|

结 构 |

|

|

|

|

|

|

油液的流态 |

紊 流 |

层 流 |

层 流 |

层 流 |

|

|

特

点 |

起节流作用的尺寸 |

小孔直径 d0 |

毛细管直径 dc 及长度 lc |

滑阀与阀体之间的间隙 hc 和节流长度 lc,利用滑阀移动改变两端 lc 起反馈控制作用 |

薄膜与圆台之间的间隙 hc 和(rj2- rj1)的圆盘形面,利用薄膜弹性变形,改变两面的 hc 起反馈控制作用 |

|

节流阻力与外载荷关系 |

节流阻力不随载荷变化而变化 |

节流阻力随载荷变化而变化 |

|||

|

油腔承载压差的形成条件 |

必须在载荷作用下轴产生一定的位移 |

在载荷作用下,既可依靠滑阀移动或薄膜弹性变形,又可能是因为轴产生一定的位移。在载荷作用下,轴回到原来的中心位置。处于新的平衡状态,此时油腔承载压力差的形成,是依靠滑阀移动或薄膜弹性变形 |

|||

|

轴心位置与载荷的关系 |

与载荷的方向相同 |

可能出现与载荷方向相同、相反或保持原位不变的三种状态 |

|||

|

油膜刚度 |

小 |

较 小 |

很大,只要参数选择合适,理论上在额定载荷下能趋于无限大 |

||

|

机械阻塞的可能性 |

最 易 |

易 |

较不易 |

较不易 |

|

|

使用调整 |

易 |

易 |

较 易 |

较 易 |

|

|

节流器结构 |

简 单 |

简 单 |

复 杂 |

复 杂 |

|

|

突加(阶跃)载荷作用下的过渡特点 |

无超位移现象 |

无超位移现象 |

过渡过程的超位移量较大,过渡时间较长 |

过渡过程的超位移量较小,过渡时间较短,在最佳参数的条件下,能接近无超位移现象 |

|

|

润滑油粘度变化对油膜刚度的影响 |

有 |

有 |

润滑油在层流状态下工作时无影响 |

润滑油在层流状态下工作时无影响 |

|

|

应 用 |

精密、高转速的轻载荷机床和设备 |

精密、转速较低、轻载荷或载荷变化不大的机床和设备 |

重载荷或载荷变化范围大的重型机床和设备 |

重载荷或载荷变化范围大的精密、重型设备和机床 |

|

节流器的结构尺寸及主要技术数据

|

节流器的结构尺寸及主要技术数据 /mm |

|||||

|---|---|---|---|---|---|

|

项目 |

固 定 节 流 |

可 变 节 流 |

|||

|

小孔节流器 |

毛细管节流器 |

滑阀反馈节流器 |

薄膜反馈节流器 |

||

|

主 要 结 构 尺 寸 |

小孔长度l0,一般取l0=1~3 |

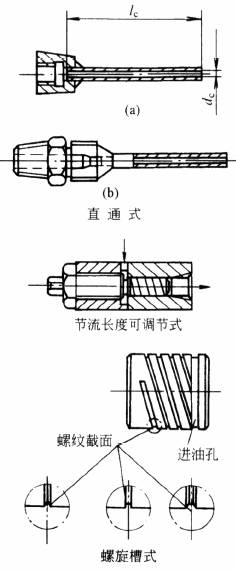

毛细管节流常用的注射针管直径: |

滑阀节流长度lc,一般取l'c=10 滑阀直径dc,一般取dc=12或16 |

节流器体壳尺寸,一般取rj=16,rj1=2,rj2=6 |

|

|

内 径 |

外 径 |

||||

|

0.46 |

0.8 |

||||

|

0.56 |

0.9 |

||||

|

0.71 |

1.1 |

||||

|

0.84 |

1.2 |

||||

|

1.07 |

1.4 |

||||

|

小孔直径d0,一般取d0≥0.45 |

毛细管长度lc,一般取lc<500 |

滑阀节流半径间隙hc,一般取hc≥0.03 |

薄膜与圆台的间隙hc,一般取hc≥0.04 |

||

|

主 要 技 术 数 据 |

外锥与内锥孔配合,接触面积不少于70% |

螺旋毛细管同箱体孔配合的直径间隙,一般取0.006~0.012 |

滑阀导向部分与阀体配合间隙(不是节流间隙),一般取0.01~0.02 |

薄膜直线度公差为0.01 |

|

|

滑阀锥度不大于0.003,圆度、同轴度公差为0.003 |

体壳同轴度公差为0.05 |

||||

|

阀体圆度公差为0.005 |

体壳两端面平行度公差为0.005 |

||||

|

表 面 粗 糙 度 Ra /μm |

板式结构:两端面0.4,其余6.3 外锥式结构:外锥面0.8,两端面1.6,其余为6.3 |

螺旋槽截面1.6~0.8 |

滑阀工作表面0.1;滑阀其余部分为6.3;阀体与滑阀接触表面0.2;阀体的其余部分为6.3 |

薄膜工作表面1.6,其余部分为6.3;体壳与薄膜接触面0.4;体壳两端面1.6;圆台为0.8 |

|

|

节 流 器 材 料 |

板式结构用35号钢

外锥式结构用H62黄铜或45号钢 |

直通式常用医疗上的注射针管 螺旋槽式用45号钢 体壳用HT200铸铁 |

滑阀用40Cr或45号钢,45~50HRC 阀体用HT200 |

薄膜用65Mn弹簧钢,42~45HRC 体壳用45号钢或HT200 |

|

|

注:结构见表节流器的结构、特点与应用中各图。 |

|||||