滑阀

滑阀

滑阀的种类及特征

|

滑阀的种类及特征 |

||

|---|---|---|

|

分类 |

种类 |

特征 |

|

按结构型式 |

分为圆柱滑阀、旋转滑阀和平板滑阀 |

普遍采用的是圆柱滑阀。平板滑阀是为解决圆柱滑阀的加工精度而提出的结构,随着加工水平的提高,圆柱滑阀的加工困难已得到解决 |

|

按节流工作边数分类 |

|

|

|

单边、双边和四边滑阀 |

单边制造容易,性能差;双边制造较难,性能较好;四边制造困难,性能最好 |

|

|

按油口通路数分类 |

二通阀、三通阀和四通阀 |

特征、图示同“单边、双边和四边滑阀”的特征和图示 |

|

按零中位时阀的开口形式分类 |

|

|

|

按零中位时阀的开口形式分类 |

对于四通阀、三通阀又有零开口阀、正开口阀和负开口阀之分 图中 b——阀芯凸肩宽度; B——阀套阀口宽度 |

零开口阀的流量增益恒定,死区小,灵敏度高,零位泄漏小。一般都采用,但制造较难 正开口阀无死区,在正开口范围内,流量增益为零开口阀的两倍,但流量特性非线性,零位泄漏大,较少应用,仅用于伺服阀的前置级、恒流系统及高温系统的场合 负开口阀死区大,不灵敏,流量特性非线性,一般不用。负开口阀与零开口阀并联用于出现大信号时增大流量 |

|

按阀口形状分类 |

|

|

|

有全周开口和局部开口。全周开口如图e;局部开口又有矩形阀口和圆形阀口两种 |

大流量阀采用全周开口;中小流量阀采用局部开口。局部开口阀中的圆形阀加工简单,但阀口过流面积与阀芯位移不成线性,流量增益非线性,用于要求不高的场合;矩形阀口流量增益为线性,普遍采用 |

|

|

按阀芯的凸肩数分类 |

凸肩数有:2,3,4,5,6 |

凸肩起配油和支承作用。采用全开口时,必须多于3个凸肩;3和4个凸肩的最常用;特殊场合采用5、6个凸肩的 |

滑阀的静态特性及阀系数

|

滑阀的静态特性及阀系数 |

||||||||

|---|---|---|---|---|---|---|---|---|

|

滑阀类型 |

无量纲 压力-流量特性方程 |

工作零点 |

零点阀系数 |

零位泄漏 |

典型 应用 |

|||

|

Kq0 |

Kp0 |

Kc0 |

Qc |

|||||

|

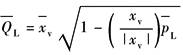

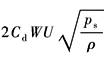

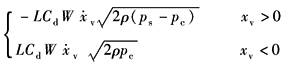

零 开 口 |

A.四通滑阀(四边)(表滑阀的种类及特征中图c) |

|

xv=0 pL=0 QL=0 |

|

∞(理论)

|

0(理论)

|

0(理论)

|

控制对 称缸或 马达 |

|

B.三通滑阀(双边)(表滑阀的种类及特征中图b) |

|

xv=0 pc=ps/2 QL=0 |

|

∞(理论) |

0(理论) |

0(理论)

|

控制差 动缸 Ac=2Ar |

|

|

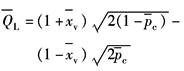

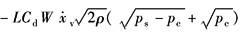

正 开 口 |

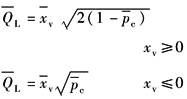

C.四通滑阀(四边)(表滑阀的种类及特征中图f) |

|

xv=0 pL=0 QL=0 |

|

2ps/U |

|

|

控制对 称缸或 马达 |

|

D.三通滑阀(双边)(表滑阀的种类及特征中图b) |

|

xv=0 pc=ps/2 QL=0 |

|

ps/U |

|

|

控制差 动缸 |

|

|

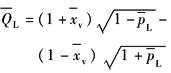

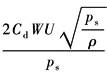

E.带两个固定节流孔的四通滑阀(双边)(表滑阀的种类及特征中图d) |

|

|

|

ps/U |

|

|

作双级滑阀式伺服阀的前置级 |

|

|

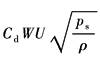

F.带一个固定节流孔的二通滑阀(单边)(表滑阀的种类及特征中图a) |

|

xv=0 pc=ps/ (1+α2) QL=0 |

|

ps/2U |

|

|

用于性能要求不高的简单液压伺服机构 |

|

|

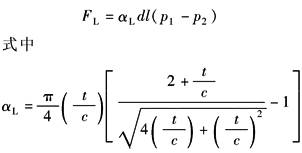

符 号 说 明 |

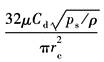

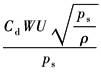

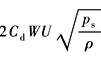

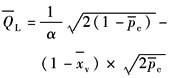

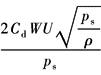

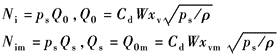

式中

QLm——最大空载流量, Cd——流量系数 W——面积梯度(开口周边总长),m ρ——油的密度,kg/m3 μ——油的动力黏性系数,Pa·s rc——阀芯与阀套的半径间隙,m 对于正开口阀: 对于三通阀: 对于F: 对于E: |

|||||||

|

静 态 特 性 曲 线 |

|

|||||||

|

|

||||||||

滑阀的力学特性

|

滑阀的力学特性 |

|||||||

|---|---|---|---|---|---|---|---|

|

表1 |

|||||||

|

滑阀上的 作用力 |

计算公式 |

附图及说明 |

|||||

|

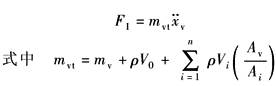

惯性力 FI |

|

mvt——总质量,kg mv——阀芯质量,kg

ρV0——阀芯腔室中油液的质量;ρ为油液的密度,kg/m3 V0——油液容积,m3

|

|||||

|

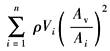

黏性 摩擦力 Fv |

|

Bv——滑阀的黏性摩擦系数 μ——油液的动力黏性系数,Pa·s d——滑阀直径,m l——阀芯凸肩总长,m rc——阀芯与阀套的径向间隙,m |

|||||

|

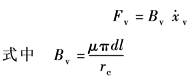

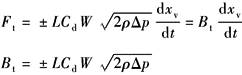

液压 卡紧力 FL |

|

αL——侧向力系数;t/c=0.9时,αLmax=0.27 d——滑阀凸肩直径,m l——滑阀凸肩宽度,m p1,p2——凸肩两侧压力,Pa t——侧压时大端的最小间隙,m c——阀芯处于中心时大端处的径向间隙,m e——阀芯与阀套的偏心距,m 减弱措施: (1)控制锥度使t/c=1,减少侧向力;(2)在阀芯两端支承凸肩上开3~5条环形槽,可显著减少侧向力;(3)提高过滤精度,减少因杂质造成的卡住现象 |

|

||||

|

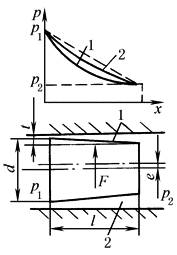

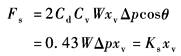

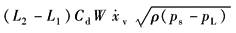

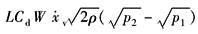

稳态 液动力 Fs |

(1)流过单个阀口时:

方向:力图使阀口关闭 (2)各种滑阀的稳态液动力见表2 |

Cd,Cv——流量系数、速度系数;Cd=0.61,Cv=0.98 W——面积梯度,m Δp——阀口上的压降,Pa θ——阀口处的射流角,θ=69° Ks——液动力刚度系数,Ks=0.43WΔp,N/m 补偿办法: (1)径向小孔法;(2)回流凸肩法;(3)负力窗口法;(4)压降法 |

|||||

|

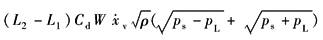

瞬态 液动力 Ft |

(1)流过单个阀腔时:

方向:与阀腔流体加速的方向相反 (2)各种滑阀的瞬态液动力见表2 |

L——液体在阀腔内的实际流程;Ft与xv方向相反为正阻尼;Ft与xv方向相同为负阻尼 Bt——阻尼长度 |

|||||

|

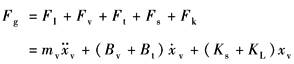

滑阀 的运动 方程 |

|

Fg——滑阀的驱动力,N Fk——弹簧力,Fk=KLxv KL——弹簧刚度 注:侧向力FL补偿后造成的摩擦力较小,已忽略 |

|||||

|

表2 |

|||||||

|

滑阀类型 |

工作阀口数 |

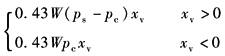

稳态液动力Fs |

瞬态液动力Ft |

||||

|

四 通 滑 阀 |

零开口(表滑阀的种类及特征中图c) |

2 |

0.43W(ps-pL)xv |

|

|||

|

正开口(表滑阀的种类及特征中图f) |

4 |

0.86W(xvps-UpL) |

|

||||

|

三 通 滑 阀 |

零开口(表滑阀的种类及特征中图b) |

1 |

|

|

|||

|

正开口(表滑阀的种类及特征中图b) |

2 |

0.43W[xvps+U(ps-2pc)] |

|

||||

|

带两个固定节流孔的正开口四通滑阀(表滑阀的种类及特征中图d) |

2 |

0.43W[xv(p1+p2)-UpL] |

|

||||

|

带一个固定节流孔的正开口二通滑阀(表滑阀的种类及特征中图a) |

1 |

0.43Wpcxv |

|

||||

滑阀的功率特性及效率

|

滑阀的功率特性及效率 |

|||

|---|---|---|---|

|

下面以应用最广的零开口四通滑阀为例 |

|||

|

项目 |

计算公式 |

说明 |

|

|

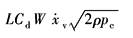

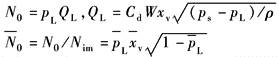

输入功率 最大输入功率 |

|

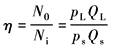

Q0,Q0m——空载流量、最大空载流量 Qs——供油流量 QL——负载流量 pL,ps——负载压力、供油压力 η——最大输出功率点

|

|

|

输出功率 无量纲输出功率 |

|

||

|

最大输出 功率及条件 |

|

||

|

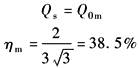

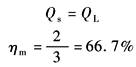

效率 |

|

||

|

定量泵供油 |

恒压变量泵供油 |

||

|

|

|

||

滑阀的设计

|

滑阀的设计 |

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

|

表1 |

||||||||||

|

设计项目 |

设计的一般原则 |

|||||||||

|

滑 阀 结 构 型 式 的 确 定 |

工作边数和通路数的确定 |

工作边数及通路数主要应从执行元件类型、性能要求及制造成本三方面来考虑 三通(双边)阀只能用于控制差动液压缸;四通(四边)阀可控制液压马达、对称液压缸和不对称液压缸,但用对称四通阀控制不对称液压缸容易产生较大的液压冲击,运动不平稳 四通阀的压力增益比三通阀高一倍,它所控制的系统的负载误差小,系统的响应速度高;性能要求高的系统多用四通阀;负载不大、性能要求不高的机液伺服机构,或靠外负载回程的特殊场合常用三通阀;二通阀仅用于要求能自动跟踪,但无性能要求的场合 四通阀制造成本较高,三通阀次之。二通阀极易制造 |

||||||||

|

阀口形状的确定 |

阀口形状由流量大小及流量增益的线性要求来确定 大流量阀要求面积梯度大,因此采用全周开口;为有足够刚度,小流量阀的阀芯不宜做得很小,因此采用局部开口。局部开口的阀有矩形阀口和圆形阀口两种,矩形阀口具有线性的流量增益,但须用电火花或线切割加工;圆形阀口加工简单,但流量增益非线性。多数采用矩形阀口,仅性能要求不高的阀才用圆形阀口 |

|||||||||

|

零位开口型式的确定 |

零位开口型式取决于性能要求及用途 零开口阀的流量增益为线性,压力增益很高,应用最广。正开口阀零位附近的流量为非线性,压力增益为线性但增益较低,零位泄漏大,一般较少用,多用于前置级、同步控制系统、高温工作环境和恒流系统 |

|||||||||

|

凸肩数的确定 |

凸肩以保证阀芯有良好的支承,便于开均压槽,并使轴向尺寸紧凑为原则 四通阀一般为3或4个凸肩。三通阀2个或3个凸肩。特殊用途的滑阀,除两端作控制面外,还有辅助控制面,需5至6个凸肩 |

|||||||||

|

滑 阀 主 要 参 数 的 确 定 |

供油压力ps |

一般以供油压力作为额定压力 常用的滑阀供油压力为4、6.3、10、21、32MPa |

||||||||

|

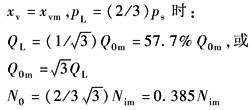

最大开口面积Wxvm |

Wxvm表征阀的规格,由要求的空载流量来确定, (1)防止空载流量特性出现流量饱和原则。使 (2)保证阀芯刚度足够原则。取阀杆直径dr=d/2,d为阀芯直径 综上得: |

|||||||||

|

阀芯直径d的确定 |

d的大小应从流量大小、动态性能及刚度三方面来考虑 流量大时,d应足够大;但d太大惯性力大,动态变低;d太小阀杆刚度低,易变形,且要求较大的行程xvm;对于功率滑阀,d太小控制面积小,液压谐振频率低,动态低。d的一般范围见表2 |

|||||||||

|

阀芯最大行程xvm |

xvm大有优点,但要求有较大的驱动力、速度或功率。因此前置滑阀的最大行程受力矩马达或力马达输出位移、力和功率的限制;功率滑阀的最大行程受前置级流量的限制。xvm的一般范围见表2 |

|||||||||

|

面积梯度W |

对于机液控制系统,因各环节增益不可调,应根据稳定判据先确定开环增益,然后根据执行元件和反馈元件的增益确定出滑阀的零点流量增益Kq0,再由 对于电液控制系统,因开环增益调整方便,可先选择xvm再确定W 对于大流量的全周开口阀:W=πd,且需满足xvm≤5%d及W/xvm≥67的条件,因此,须用试探法确定d,W和xvm |

|||||||||

|

结构设计 |

阀套与阀体过盈配合采用热压法安装 阀芯与阀套的轴向配合尺寸或遮盖量为微米级;径向间隙为几微米至十几微米;几何精度和工作棱边的允许圆角为零点几微米 四通滑阀的阀套有分段和整体两种结构。分段式主要是为了解决轴向尺寸难以保证和方孔加工困难而采用的结构。但分段式阀套的端面垂直度及光洁度要求很高,内外圆要反复精磨。随着加工水平的提高,多数阀套采用整体式阀套 |

|||||||||

|

表2 |

||||||||||

|

空载流量Q0/L·min-1 |

<10 |

10~100 |

160~250 |

400~800 |

||||||

|

直径和最大行程 |

d |

xvm |

d |

xvm |

d |

xvm |

d |

xvm |

||

|

喷嘴挡板式伺服阀/mm |

5 |

0.2~0.4 |

8 |

0.4~0.8 |

10~16 |

0.8~1.0 |

20~30 |

2~3 |

||

|

双级滑阀式伺服阀/mm |

8~10 |

0.6~1.0 |

12~20 |

1.0~1.5 |

20~24 |

1.5~2.0 |

30~36 |

2.5~3.5 |

||