本页导航

广告链接

工程塑料主要成型方法、特点及应用

工程塑料零件的制造方法

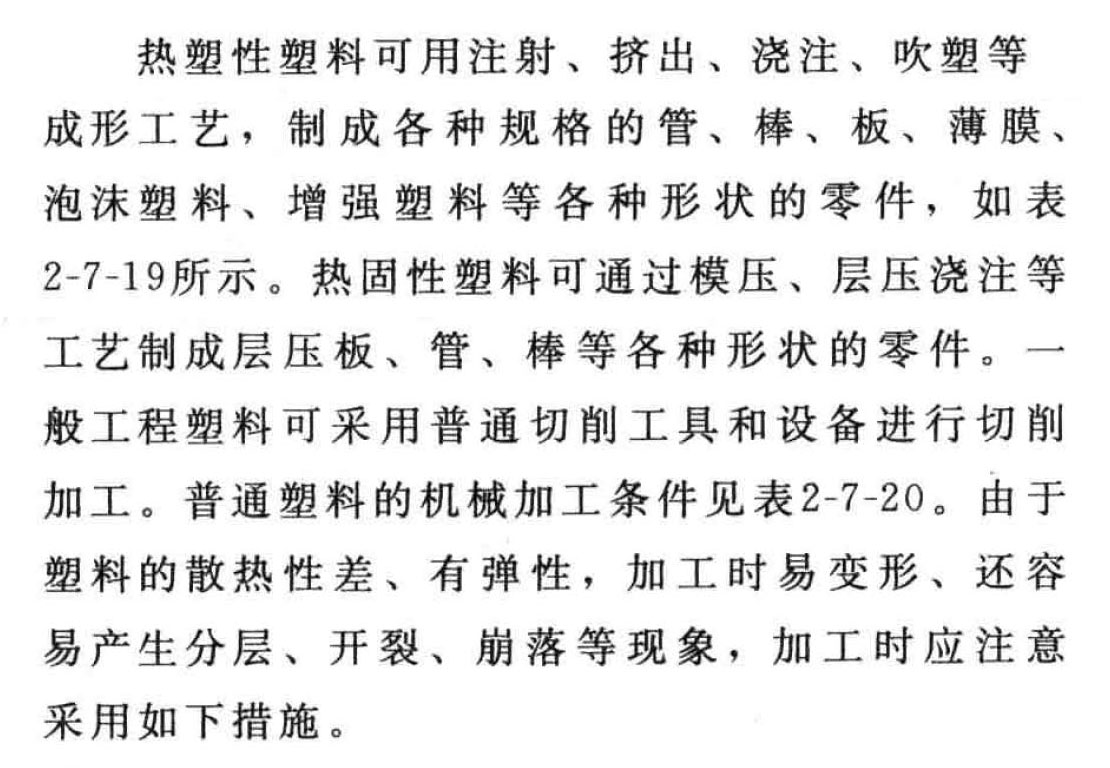

工程塑料主要成型方法、特点及应用

表 2-7-19

| 成型方法 | 特点 | 应用 |

|---|---|---|

| 注射成型 | 将颗粒状或粉状塑料置于注射机料筒内加热,使其软化后用推杆或旋转螺杆施加压力,使料筒内的物料自料筒末端的喷嘴注射到所需形状的模具中,然后冷却脱模,即得所需的制品,该法适宜于加工形状复杂而批量又大的制件;成本低,速度快 | 用于聚乙烯、ABS、聚酰胺、聚丙烯、聚苯乙烯等热塑性塑料的成型。可制作形状复杂的零件 |

| 挤出成型 | 将颗粒状或粉状塑料由加料漏斗连续地加入带有加热装置的料筒中,受热软化后,用旋转的螺杆连续从模口挤出(模口的形状即为所需制品的断面形状,其长度视需要而定),冷却后即为所需之制品 | 用于加工连续的管子、棒材或片状制品 |

| 浇注成型 | 将加有填料或未加填料的流动状态树脂倒人具有一定形状的模具中,在常压或低压下置于一定温度的烘箱中烘焙使其固化,即得所需形状之制品 | 用于酚醛、环氧等热固性塑料的成型。可制作大型复杂的零件 |

| 吹塑成型 | 先将已制成的片材、管材塑料加热软化或直接把挤压、注射成型出来的熔融状态的管状物,置于模具内,吹入压缩空气,使塑料处于高于弹性变形温度而又低于其流动温度下吹成所需的空心制品 | 用于聚乙烯、软聚氯乙烯、聚丙烯、聚苯乙烯等热塑性塑料的成型。可制作瓶子和薄壁空心制品 |

| 真空成型 | 将已制成的塑料片加热到软化温度,借真空的作用使之紧贴在模具上,经过一定时间的冷却使其保持模具的形状,即得所需之制品 | 用于聚碳酸酯、聚砜、聚氯乙烯、聚苯乙烯、ABS等热塑性塑料的成型。可制作薄壁的杯、盘、罩、盖、壳、盒等敞口制品 |

| 压制成型 | 将塑料粉及增强、耐磨、耐热等填加材料置于金属模中,用加压加热方法制得一定形状的塑料制品 | 一般用于热固性塑料的成型,也适于热塑性塑料的成型 |

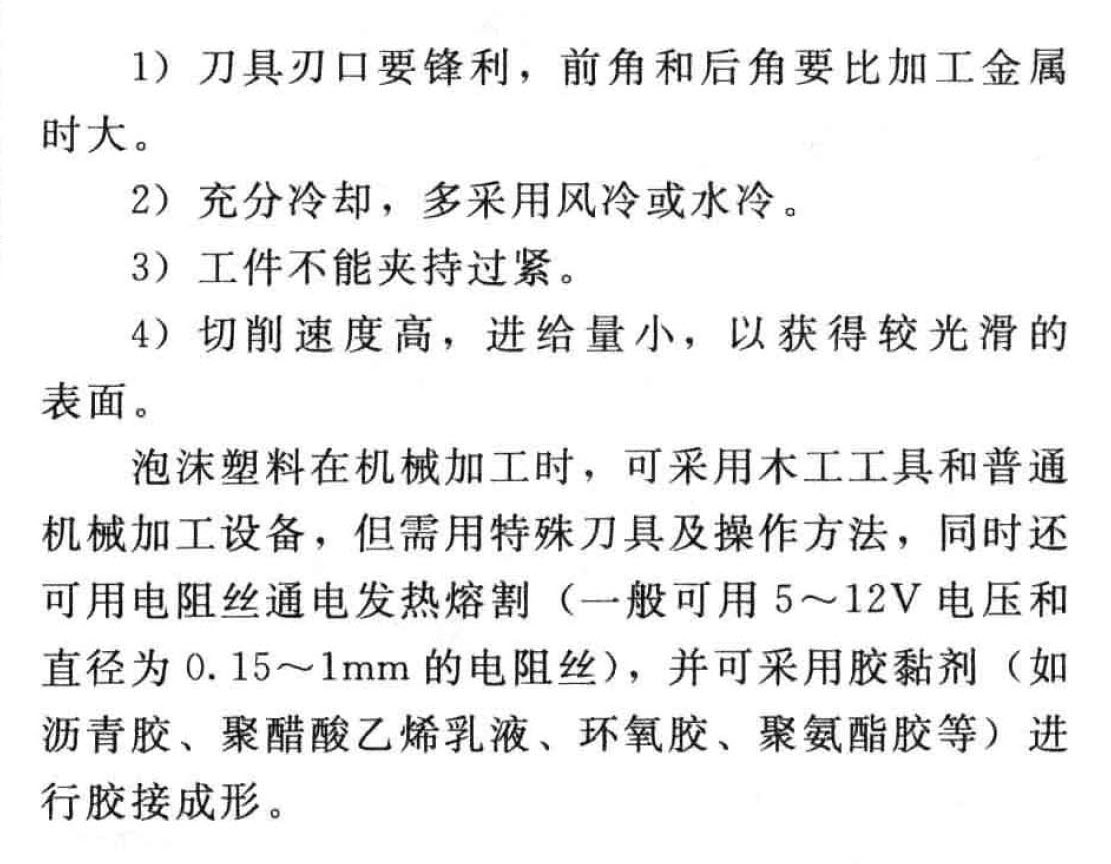

普通塑料机械加工条件

表 2-7-20

| 加工方法 | 切削刀具 | 切削用量 |

|---|---|---|

| 车削 | 前角10°~25°,后角15° |

v=30m/min f=0.05~0.1mm/r ap=0.10~0.50mm |

| 铣削 | 最好用镶片铣刀、高速钢刀,前角大、刀齿少 | 同加工黄铜、足够冷却液 |

| 钻孔 |

孔径D<φ15mm 顶角60°~90° D≥φ15mm 顶角118° |

D<φ15mm时 n=500~1500r/min f=0.1~0.5mm/r 足够冷却、常退屑 |

| 扩(铰)孔 | 螺旋槽扩孔钻、铰刀 | 同加工黄铜 |

| 攻螺纹 | 直接用二锥加工 | |

| 刨削 | 后角6°~8° | ap与v都要小 |

| 锯削 | 弓形锯、电动木工圆锯、手锯、钢锉 | |

| 说明 | v──切削速度;ap──切深;f──进给量 | |