电液伺服系统的设计方法及步骤

电液伺服系统的设计方法及步骤

|

电液伺服系统的设计方法及步骤 |

||||

|---|---|---|---|---|

|

步骤 |

设计内容及方法要点 |

|||

|

了解 被控 制对 象 |

(1)全面了解被控制对象及其所属的主机(机组)的功能、组成、原理及有关参数 (2)了解工艺和设备对控制系统的基本要求 (3)了解负载的性质、类型、大小及变化规律。负载性质是指阻力负载还是动力负载,负载类型是指惯性负载、弹性负载、黏性负载、摩擦负载、外载荷及其组合 |

|||

|

明 确 设 计 要 求 |

被控制量的类 型及控制规律 |

类型:位置控制、速度控制、加速度控制、力或压力控制、温度控制、功率控制 控制规律:恒值、恒速、等加速、阶梯状或任意变化规律的控制 |

||

|

系统传动 方面要求 |

最大作用力、最大位移、最大速度、最大加(减)速度、最大功率、传动比和效率等 |

|||

|

系 统 控 制 性 能 要 求 |

稳定性 指标 |

频域指标:相角稳定裕量γ(ωc)、幅值稳定裕量L(ωL),峰值Mp 时域指标:超调量σ(%),振荡次数N |

||

|

控制精 度指标 |

指定输入引起的稳态误差:稳态位置误差、稳态速度误差、稳态加速度误差 负载扰动引起的稳态误差:稳态负载误差 元件死区、滞环、零漂、摩擦、间隙等引起的稳态误差(静差) 检测机构、传感器及其二次仪表误差 |

|||

|

动态响 应指标 |

频域指标:穿越频率ωc,幅频宽ω-0.707或ω-3db、相频宽ω-90° 时域指标:响应时间或飞升时间tr,过渡过程时间ts |

|||

|

其他方面要求 |

抗污染性能或油液清洁度等级,无故障工作率,工作寿命,操作和维护的方便性等 |

|||

|

限制性条件 |

装置的尺寸、体积、质量、成本、能耗、油温、噪声等级、电源等级、接地方式 |

|||

|

工作环境条件 |

环境温度、湿度、通风,冷却水质、压力、温度,振动、电磁场干扰,酸碱腐蚀性、易燃性等 |

|||

|

拟 订 控 制 方 案 |

确定被控制物理量 |

取决于系统用途或工艺要求。有的系统可能存在可切换的两个被控制量,如轧机液压压下系统,大压下量轧制状态时采用位置闭环恒辊缝工作,平整状态时采用力闭环恒轧制力工作 |

||

|

开环控制或闭环控制方式 |

闭环控制具有抗干扰能力,对系统参数变化不太敏感,控制精度高、响应速度快,但要考虑稳定性问题,且设备成本高 开环控制不存在稳定性问题,但不具有抗干扰能力,控制精度和响应速度取决于各环节或元件的性能,控制精度低,设备成本较低 对于闭环稳定性难以解决、响应速度要求较快、控制精度要求不太高、外扰较小、功率较大、要求成本较低的场合,可以选择开环或局部闭环控制方式 |

|||

|

模拟控制或数字控制方式 |

模拟式控制系统较传统,而且目前仍普遍使用。除脉宽调制式伺服阀,目前工业上采用的伺服阀仍然是模拟式的,与之相配的放大器也是模拟式的。模拟式系统分辨率和控制精度较低 检测元件、控制元件全部数字化,并由计算机控制的系统才是全数字系统 目前工程上采用的高精度高响应电液伺服系统属于混合型数字系统,即伺服阀及放大器仍为模拟式,检测元件为数字式的高精度高响应传感器(如磁尺、编码器等)并采用计算机控制的系统;放大器为功率放大器,其前加D/A转换器,前置放大功能可改由计算机实现 |

|||

|

液压 控制 方式 及供 油方 式 |

阀控或泵控 |

阀控系统控制精度、响应速度高,但效率低。阀控缸方式中常用的有四通阀—对称缸控制方式和三通阀—不对称缸控制方式。轧机液压压下是三通阀—不对称缸控制方式的典型 泵控系统效率高,但控制精度、响应速度较低,成本也较高。泵控方式中常用的有泵控马达和泵控不对称缸两种,挤压机速度控制是泵控不对称缸的典型 |

||

|

恒压或恒流油源 |

绝大多数阀控系统采用恒压油源:供油压力恒定,控制阀的压力—流量特性的线性度好,系统精度和响应速度高,但系统效率低 恒流油源阀控系统:供油流量一定,与正开口阀配套使用,正开口阀较容易制造,且油源系统效率高,但控制阀P-Q特性的线性度差,因而系统的控制性能较差,用于高温场合(要求始终有油源流过阀口)或精度、响应要求不高的系统 |

|||

|

执行 元件 类型 |

液压缸 |

直线运动采用液压缸 |

||

|

液压马达及减速箱 |

回转运动采用液压马达;超大行程的直线运动也通过液压马达+滚珠丝杠来实现;负载惯性矩很大时,常有意在马达轴与负载轴之间增设一机械减速箱,以减小马达轴的等效负载惯量,提高液压谐振频率 |

|||

|

传 感 器 类 型 |

位移传感器 |

差动变压器(LVDT)、磁尺、磁致伸缩位移传感器(MTS)、高精度导电塑料电位计等 |

||

|

速度传感器 |

测速机、光码盘、编码器、圆形光栅等 |

|||

|

压力传感器 |

应变式压力传感器、半导体压力传感器、差压传感器等 |

|||

|

力传感器 |

压磁式力传感器、应变式力传感器 |

|||

|

动 力 元 件 的 设 计 |

阀 控 动 力 元 件 的 设 计 |

分析负载轨迹,考虑负载匹配 |

详见表 动力元件的静态特性、表负载特性及其等效、表 阀控制动力元件与负载特性的匹配 |

|

|

合理确定供油压力ps |

ps合理与否很重要,它关系到动力元件与负载的匹配是否合理,关系到动力元件规格、静态参数及动态参数,关系到伺服阀的规格、供油系统的参数及液压装置的尺寸等 ps较高时,执行元件的Ap或Dm可较小,因而伺服阀额定流量QN和伺服油源的供油流量Qs可较小;压力较高时,油中空气含量减小,油液βe值提高,有利于提高液压谐振频率ωh。但ps过高,Ap或Dm过小,难以达到良好的负载匹配,且ωh降低;高压时要求采用高压高性能液压泵,并要求高的系统维护水平 初步设计可参考或比较同类系统的ps值 |

|||

|

确定执行元件及伺服阀的规格参数(以阀控缸为例) |

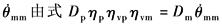

(1)通常按最大功率传输条件取负载压力pL=(2/3)ps 按最大功率点负载Fm及运动速度υm 由式Ap=Fm/pL确定液压缸工作面积Ap 由式QL=Apυm确定伺服阀负载流量QL 由式Q0= 注意,工程设计上出于保守计算,取Fm=mtam+Btυm+KXpm+FLm,实际上负载中的惯性力、黏性力和弹簧力最大值的出现相位依次相差90° (2)对于Fm很大的情况,可取pL=(3/4~5/6)Ps,并由Ap=Fm/pL确定Ap,由QL=Apυm确定QL |

|||

|

液压谐振频率ωh的校验 |

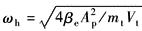

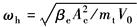

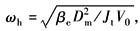

按拖动要求确定Ap时,必须校验动态: 对于四通阀—对称缸 对于三通阀—不对称缸 |

|||

|

机械减速箱减速比的确定 |

对于阀控马达:

式中 Jm、JL——马达轴及负载的转动惯量 在负载匹配良好的情况下,具有满意ωh值的最小传动比为最佳传动比 |

|||

|

泵 控 动 力 元 件 的 设 计 |

变量机构的控制设计 |

原则上同阀控动力元件。但由于成品泵或马达的变量缸业已确定,对系统设计者而言,实际上只需选用伺服阀及位置检测元件 |

||

|

按拖动要求确定马达和泵的规格参数 |

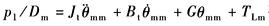

不计压力损失时,泵的出口压力与马达(缸)的入口压力相同;不计内泄漏时,泵的出口流量与马达(缸)的入口流量相同。因此泵控动力元件完全匹配,不存在阀控动力元件中的所谓负载匹配问题 一般按拖动要求进行设计,以动态设计相校验。以泵控马达为例: (1)根据负载力矩和ωh的要求预选高压侧管道压力p1,p1取值的合理与否,将影响马达排量Dm、泵排量Dp和ωh及装置尺寸的大小 (2)按 (3)按要求的 |

|||

|

ωh的校验 |

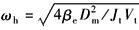

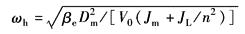

按拖动要求进行设计时,必须按动态要求校验ωh值:

如果通过调整p1、Dm参数,仍难以达到ωh要求,则需增设减速箱,此时

|

|||

|

伺服 阀及 放大 器的 选择 |

伺服阀类型 |

应综合考虑系统类型、系统精度与频宽要求、工作环境、抗污染性能和经济性等因素来选择伺服阀,一般来说: (1)位置和速度控制采用Q阀,压力控制采用Q阀或P阀 (2)系统精度要求高时,拟采用分辨率高、滞环小、零漂小的伺服阀 (3)系统频宽要求高时,拟采用高频宽(高响应)的伺服阀 (4)工业控制尽量采用抗污染、成本较低的伺服阀 |

||

|

伺服阀的规格 |

(1)额定压力等级为7MPa、21MPa、35MPa,视系统压力ps需要选取 (2)额定流量以空载流量或指定阀上总压降Δpv或每个阀口压降Δp下的流量标称,视负载流量需要而定。注意各种标称流量的折算 |

|||

|

放大器等配件 |

为保证参数匹配,放大器、调制解调器、电源及机箱等最好与伺服阀厂家一致。放大器有P、PI和PID等类型,Ⅰ型系统可选比例放大器,0型系统可选PI放大器 |

|||

|

传 感 器 选 择 |

传感器类型 |

根据被控制物理量类型、量程、要求的精度、结构及安装方式等加以选择 |

||

|

传感器及其二次仪表的性能 |

传感器及其二次仪表的性能包括测量范围、分辨率、非线性度、重复精度、滞后、输出信号、响应时间、温漂、工作温度、工作寿命、供电电源等。其中最主要的有分辨率、重复精度和响应时间等指标 位移传感器中,量程最大的是:MTS磁致伸缩型,可达10m;SONY磁尺次之,可达数米。测量精度最高的是SONY磁尺,可高达1μm;其次是MTS,可达2μm。响应时间方面,MTS为1~3ms,SONY磁尺为1ms。SONY磁尺为数字式;MTS有模拟式和数字式两种,模拟输出中有0~10V、4~20mA、0~20mA标准输出 |

|||

|

系 统 分 析 |

建立数学模型 |

对于典型的位置、速度和力伺服系统可直接引用已有的数学模型,对于特殊需要的系统,可采用同样的分析思路和方法建模 对于工程系统,常用系统数模形式有:系统运动微分方程组或拉氏变换方程组、系统方块图、系统开环或闭环传递函数、系统开环或闭环频率特性等。对于多输入多输出系统,可以采用状态方程 建模时应根据系统实际情况进行必要而合理的简化,以便数模能反映系统本质又不过于复杂化 |

||

|

确定各环节参数 |

根据系统组成、动力元件设计及元件参数等,计算并确定各环节的静态或动态的参数。从而得到可供系统性能分析或系统数字仿真的带有参数数值的数模(方块图、传递函数或频率特性) |

|||

|

系 统 性 能 分 析 |

稳定性分析 |

通过稳定性分析,确定系统的稳定裕量和开环增量 |

||

|

动态响应分析 |

通过动态响应分析,确定开环穿越频率、闭环频宽或响应时间、过渡过程时间 |

|||

|

精度分析 |

通过精度分析,计算各种稳态误差,确定各部分的误差分配和增益分配 |

|||

|

注意事项 |

(1)性能分析时应特别注意主要参数的变化及其对性能的影响 (2)如性能达不到要求,应考虑增加校正环节 (3)如加校正后仍难以达到要求,应考虑性能指标是否合理,并重新系统设计 |

|||

|

系 统 校 正 |

校正方案 |

采用比例或比例积分放大器时,如果通过调整开环增益或主要结构参数,系统性能仍达不到性能指标,则应采取校正措施。适合液压伺服系统的校正类型较多,常用的串联校正有PID调节器;并联校正有速度、加速度、静压或动压反馈等。采用哪类校正要根据系统的组成、结构和参数情况而定 |

||

|

加校正后的性能分析 |

校正环节的传递函数形式及参数,要根据系统性能分析结果而定;加入校正环节后,应对系统性能进行重新分析,直至性能指标满足要求 |

|||

|

系统 数字 仿真 |

仿真的必要性 |

工程上为简化分析,系统建模及系统分析中作了一些必要的假设和简化,忽略了一些次要因素和非线性因素,所得的频域分析结果是近似的。对于结构复杂、性能要求高或应用场合重要的系统,有必要进行系统数字仿真 |

||

|

仿真的方便性 |

随着计算机技术及软件的飞速发展,由Matrix Laboratory开发的MATLAB软件被移植和扩展成方便的控制系统的仿真软件,MATLAB软件相当方便,只需将有关结构参数写入微分方程、方块图、传递函数或频域特性中,一按执行便可得到波德图、闭环频率特性或阶跃响应曲线,并得到相应的有关性能指标。这样一来,系统设计者无须为计算方法和编程而困扰,只需把精力集中到系统建模、系统设计上 |

|||

|

MATLAB仿真软件使用方法 |

详见“控制系统的工具软件MATLAB及其在仿真中的应用” |

|||

|

仿真的真实性与局限性 |

数字仿真只是一个工具,其结果的真实性与准确性取决于数学模型的真实性、边界条件及数据以及结构参数的准确性 仿真离不开系统分析,仿真时许多参数的取值范围有赖于系统频域分析的结果;而且仿真的分析也离不开频率分析和时域分析的物理概念 |

|||

|

液压 伺服 油源 设计 |

液压油源类型 |

定量泵+溢流阀油源;恒压变量泵+蓄能器油源 |

||

|

伺服油源参数 |

(1)供油系统压力ps:动力元件设计中业已确定 (2)泵的最大供油流量Qsm:取Q0≥Qsm>QL,Q0、QL为伺服阀的空载流量及负载流量 (3)蓄能器容积V0:根据允许的压力波动值及恒压泵变量特性确定 (4)系统清洁度等级(ISO 4406或NAS 1638等级):根据保证伺服阀可靠工作的清洁度等级要求确定 (5)工作油温T:一般取T=(45±5)℃并加以自动控制 |

|||

|

污染控制及装置设计 |

详见“电液伺服油源的分析与设计” |

|||

|

伺服 液压 缸的 设计 |

一般伺服缸 |

采用通用伺服缸产品 |

||

|

专用伺服缸 |

压下伺服缸内置或外置高精度位移传感器,工作压力高达28MPa,活塞直径为1250mm,甚至更大,要求承受重载、偏载、冲击载荷,且要求摩擦力<5‰液压力,因此需专门设计和制造 |

|||