优质碳素结构钢(摘自GB/T 699)

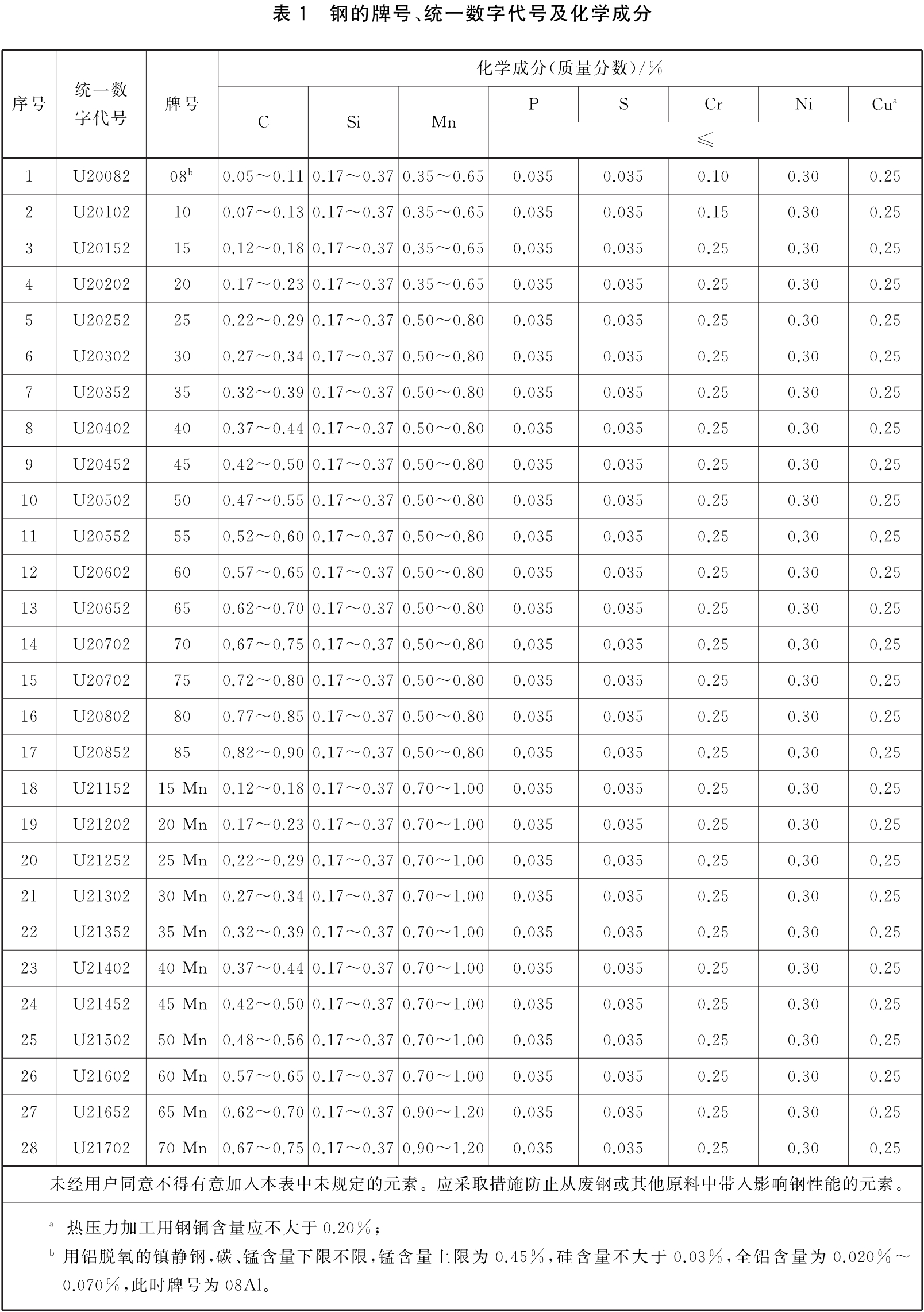

优质碳素结构钢(摘自GB/T 699-2015)

钢的牌号、 统一数字代号及化学成分

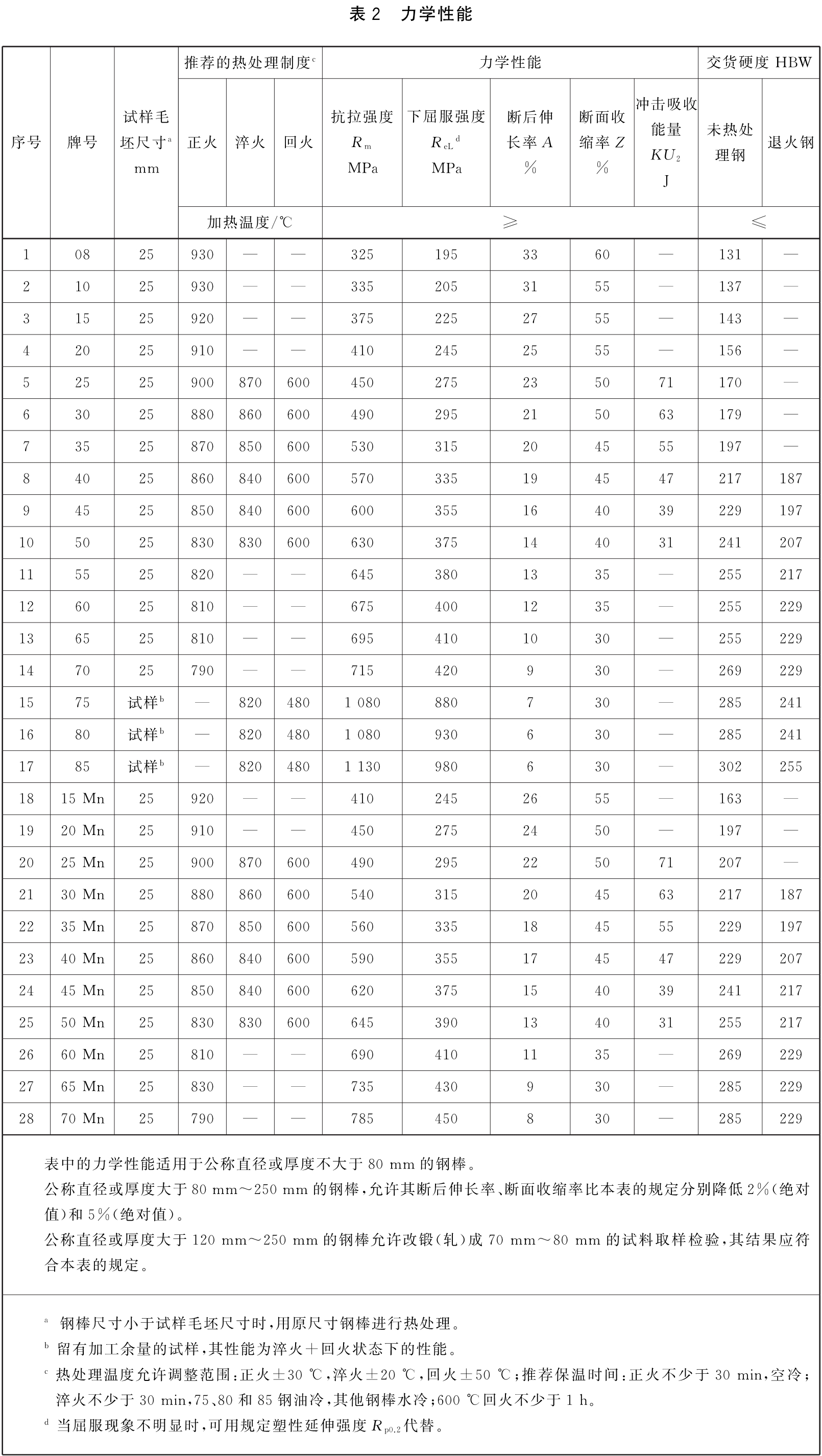

力学性能

优质碳素结构钢(GB/T699-1999)和锻件用碳素结构钢(GB/T17107-1997)

|

优质碳素结构钢的化学成分和力学性能(GB/T 699—1999、GB/T 17107—1997) |

||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

钢号 |

化学成分(质量分数)/% |

标 准 号 |

推荐热处理 /℃ |

试样尺寸(GB/T699) 或截面尺寸(GB/T17107) /mm |

力学性能 |

交货状 态硬度 HBS10/3000 |

特性和用途 |

|||||||||||

|

C |

Si |

Mn |

σb |

σs (σ0.2) |

δ5 |

ψ |

AkU |

|||||||||||

|

未热 处理 |

退火 钢 |

|||||||||||||||||

|

正 火 |

淬 火 |

回 火 |

/MPa |

/% |

/J |

|||||||||||||

|

≥ |

≤ |

|||||||||||||||||

|

08F |

0.05~ 0.11 |

≤0.03 |

0.25~0.50 |

GB/T 699 |

930 |

|

|

25 |

295 |

175 |

35 |

60 |

— |

131 |

— |

这种钢强度不大,而塑性和韧性甚高,有良好的冲压、拉延和弯曲性能,焊接性好。可制作深拉、冲压等零件,如机罩、壳盖、管子、垫片;心部强度要求不高的渗碳和氰化零件,如套筒、短轴、离合器盘 |

||

|

08 |

0.05~ 0.11 |

0.17~0.37 |

0.35~0.65 |

930 |

|

|

325 |

195 |

33 |

60 |

— |

131 |

— |

|||||

|

10F |

0.07~ 0.13 |

≤0.07 |

0.25~0.50 |

930 |

|

|

315 |

185 |

33 |

55 |

— |

137 |

— |

|||||

|

10 |

0.07~ 0.13 |

0.17~0.37 |

0.35~0.65 |

930 |

|

|

335 |

205 |

31 |

55 |

— |

137 |

— |

屈服点和抗拉强度比值较低,塑性和韧性均高,在冷状态下容易模压成形。一般用于制作拉杆、卡头、垫片、铆钉。无回火脆性倾向,焊接性甚好,冷拉或正火状态的切削加工性能比退火状态好 |

||||

|

15F |

0.12~0.18 |

≤0.07 |

0.25~0.50 |

920 |

|

|

355 |

205 |

29 |

55 |

— |

143 |

— |

塑性好,可制作钣金及冲压零件,如管子、垫片;心部强度要求不高的渗碳和氰化零件,如套筒、短轴、靠模、离合器盘。还可制作摇杆、吊钩、螺栓等。焊接性能好 |

||||

|

15 |

0.12~0.18 |

0.17~0.37 |

0.35~0.65 |

920 |

|

|

375 |

225 |

27 |

55 |

— |

143 |

— |

塑性、韧性、焊接性能和冷冲性能均极好,但强度较低。用于受力不大韧性要求较高的零件、渗碳零件、紧固件、冲模锻件及不要热处理的低负荷零件,如螺栓、螺钉、拉条、法兰盘及化工容器、蒸汽锅炉,冷拉或正火状态的切削性能比退火状态好 |

||||

|

20 |

0.17~0.23 |

0.17~0.37 |

0.35~0.65 |

910 |

|

|

410 |

245 |

25 |

55 |

— |

103~156 |

冷变形塑性高,一般供弯曲、压延用,为了获得好的深冲压延性能,板材应正火或高温回火 用于不经受很大应力而要求很高韧性的机械零件,如杠杆、轴套、螺钉、起重钩等。还可用于表面硬度高而心部强度要求不高的渗碳与氰化零件。冷拉或正火状态的切削加工性较退火状态好 |

|||||

|

0.17~0.24 |

0.17~0.37 |

0.35~0.65 |

GB/T 17107 |

正火或正火+ 回火 |

≤100 |

340 |

215 |

24 |

50 |

43 |

||||||||

|

>100 ~250 |

330 |

195 |

23 |

45 |

39 |

|||||||||||||

|

>250 ~500 |

320 |

185 |

22 |

40 |

39 |

|||||||||||||

|

25 |

0.22~0.29 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

900 |

870 |

600 |

25 |

450 |

275 |

23 |

50 |

71 |

170 |

— |

性能与20钢相似,钢的焊接性及冷应变塑性均高,无回火脆性倾向,用于制造焊接设备,以及经锻造、热冲压和机械加工的不承受高应力的零件,如轴、辊子、连接器、垫圈、螺栓、螺钉、螺母 |

||

|

0.22~0.30 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火或正火+ 回火 |

≤100 |

420 |

235 |

22 |

50 |

39 |

112~170 |

|||||||

|

>100 ~250 |

390 |

215 |

20 |

48 |

31 |

|||||||||||||

|

>250 ~500 |

380 |

205 |

18 |

40 |

31 |

|||||||||||||

|

30 |

0.27~0.34 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

880 |

860 |

600 |

25 |

490 |

295 |

21 |

50 |

63 |

179 |

— |

一般在正火状态下使用,截面尺寸不大时,淬火并回火后呈索氏体组织,从而可获得良好的综合力学性能,用于制作螺钉、拉杆、轴、套筒、机座 |

||

|

0.27~0.35 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火或正火+ 回火 |

≤100 |

470 |

245 |

19 |

48 |

31 |

126~179 |

|||||||

|

>100 ~300 |

460 |

235 |

19 |

46 |

27 |

|||||||||||||

|

>300 ~500 |

450 |

225 |

18 |

40 |

27 |

|||||||||||||

|

35 |

0.32~0.39 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

870 |

850 |

600 |

25 |

530 |

315 |

20 |

45 |

55 |

197 |

— |

有好的塑性和中等的强度,切削加工性较好,多在正火和调质状态下使用。下使用。焊接性能尚可,但焊前要预热,焊后需进行回火处理,一般不进行焊接。用于制作曲轴、转轴、杠杆、连杆、圆盘、套筒、钩环、飞轮、机身、法兰、螺栓、螺母 |

||

|

0.32~0.40 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火或正火+ 回火 |

≤100 |

510 |

265 |

18 |

43 |

28 |

149~187 |

|||||||

|

>100 ~300 |

490 |

255 |

18 |

40 |

24 |

|||||||||||||

|

>300 ~500 |

470 |

235 |

17 |

37 |

24 |

147~187 |

||||||||||||

|

调 质 |

≤100 |

550 |

295 |

19 |

48 |

47 |

156~207 |

|||||||||||

|

>100 ~300 |

530 |

275 |

18 |

40 |

39 |

156~207 |

||||||||||||

|

正火+回火 |

100~300 |

切 向 |

470 |

245 |

13 |

30 |

20 |

— |

||||||||||

|

>300 ~500 |

450 |

225 |

12 |

28 |

20 |

— |

||||||||||||

|

>500 ~750 |

430 |

215 |

11 |

24 |

16 |

— |

||||||||||||

|

40 |

0.37~0.44 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

860 |

840 |

600 |

25 |

570 |

335 |

19 |

45 |

47 |

217 |

187 |

有较高的强度,加工性能良好,冷变形时塑性中等,焊接性能差,焊前需预热,焊后应进行热处理,多在正火和调质状态下使用,用于制造辊子、轴、曲柄销、活塞杆等 |

||

|

0.37~0.45 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火+回火 |

≤100 |

550 |

275 |

17 |

40 |

24 |

143~207 |

|||||||

|

>100 ~250 |

530 |

265 |

17 |

36 |

24 |

|||||||||||||

|

>250 ~500 |

510 |

255 |

16 |

32 |

20 |

|||||||||||||

|

调质 |

≤100 |

615 |

340 |

18 |

40 |

39 |

196~241 |

|||||||||||

|

>100 ~250 |

590 |

295 |

17 |

35 |

31 |

189~229 |

||||||||||||

|

>250 ~500 |

560 |

275 |

17 |

— |

— |

163~219 |

||||||||||||

|

45 |

0.42~0.50 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

850 |

840 |

600 |

25 |

600 |

355 |

16 |

40 |

39 |

229 |

197 |

强度较高,塑性、韧性尚好,切削性良好,用于制作承受载荷较大的小截面调质件和应力较小的大型正火零件,以及对心部强度要求不高的表面淬火件,如曲轴、传动轴、齿轮、蜗杆、键、销等。水淬时有形成裂纹的倾向,形状复杂的零件应在热水或油中淬火。焊接性差,但仍可焊接,焊前预热,焊后退火 |

||

|

0.42~0.50 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火或正火 +回火 |

≤100 |

590 |

295 |

15 |

38 |

23 |

170~217 |

|||||||

|

>100 ~300 |

570 |

285 |

15 |

35 |

19 |

163~217 |

||||||||||||

|

>300 ~500 |

550 |

275 |

14 |

32 |

19 |

163~217 |

||||||||||||

|

调质 |

≤100 |

630 |

370 |

18 |

40 |

31 |

207~302 |

|||||||||||

|

>100 ~250 |

590 |

345 |

17 |

35 |

31 |

197~286 |

||||||||||||

|

正火+回火 |

>100 ~300 |

切 向 |

540 |

275 |

10 |

25 |

16 |

— |

||||||||||

|

>300 ~500 |

520 |

265 |

10 |

23 |

16 |

— |

||||||||||||

|

>500 ~750 |

500 |

255 |

9 |

21 |

12 |

— |

||||||||||||

|

50 |

0.47~0.55 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

830 |

830 |

600 |

25 |

630 |

375 |

14 |

40 |

31 |

241 |

207 |

强度高,塑性、韧性较差、弹性较好,切削性中等,焊接性差,水淬有形成裂纹倾向。一般在正火、调质状态下使用,用于制作要求较高强度、耐磨性或弹性、动载荷及冲击负荷不大的零件,如齿轮、轧辊、机床主轴、连杆、次要弹簧等 |

||

|

GB/T 17107 |

正火+回火 |

≤100 |

610 |

310 |

13 |

35 |

23 |

— |

||||||||||

|

>100 ~300 |

590 |

295 |

12 |

33 |

19 |

— |

||||||||||||

|

>300 ~500 |

570 |

285 |

12 |

30 |

19 |

— |

||||||||||||

|

>500 ~700 |

550 |

265 |

12 |

28 |

15 |

— |

||||||||||||

|

55 |

0.52~0.60 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

820 |

820 |

600 |

25 |

645 |

380 |

13 |

35 |

— |

255 |

217 |

|||

|

0.52~0.60 |

0.17~0.37 |

0.50~0.80 |

GB/T 17107 |

正火+ 回火 |

≤100 |

645 |

320 |

12 |

35 |

23 |

187~229 |

|||||||

|

>100 ~300 |

625 |

310 |

11 |

28 |

19 |

187~229 |

||||||||||||

|

>300 ~500 |

610 |

305 |

10 |

22 |

19 |

187~229 |

||||||||||||

|

60 |

0.57~0.65 |

0.17~0.37 |

0.50~0.80 |

GB/T 699 |

810 |

|

|

25 |

675 |

400 |

12 |

35 |

— |

255 |

229 |

强度、硬度和弹性均相当高,切削性、焊接性差,水淬有裂纹倾向,小件才能进行淬火,大件多采用正火。用于制作轧辊、轴、轮箍、弹簧、离合器、钢丝绳等受力较大,要求耐磨性和一定弹性的零件 |

||

|

65 |

0.62~0.70 |

0.17~0.37 |

0.50~0.80 |

810 |

|

|

25 |

695 |

410 |

10 |

30 |

— |

255 |

229 |

经适当热处理后,可得到较高的强度与弹性。在淬火、中温回火状态下,用于制作截面较小、形状简单的弹簧及弹簧式零件,如气门弹簧,弹簧垫圈等。在正火状态下,用于制作耐磨性高的零件,如轧辊、轴、凸轮、钢丝绳等。淬透性差,水淬有裂纹倾向,截面尺寸小于15mm时一般油淬,截面较大时水淬 |

|||

|

70 |

0.67~0.75 |

0.17~0.37 |

0.50~0.80 |

790 |

|

|

25 |

715 |

420 |

9 |

30 |

— |

269 |

229 |

||||

|

75 |

0.72~0.80 |

0.17~0.37 |

0.50~0.80 |

|

820 |

480 |

试样 |

1080 |

880 |

7 |

30 |

— |

285 |

241 |

强度较70钢稍高,而弹性略低,其他性能相近,淬透性仍较差。用于制作截面不大(一般不大于20mm)、强度不太高的板弹簧、螺旋弹簧以及要求耐磨的零件 |

|||

|

80 |

0.77~0.85 |

0.17~0.37 |

0.50~0.80 |

|

820 |

480 |

试样 |

1080 |

930 |

6 |

30 |

— |

285 |

241 |

||||

|

85 |

0.82~0.90 |

0.17~0.37 |

0.50~0.80 |

|

820 |

480 |

试样 |

1130 |

980 |

6 |

30 |

— |

302 |

255 |

||||

|

15Mn |

0.12~0.18 |

0.17~0.37 |

0.70~1.00 |

GB/T 699 |

920 |

|

|

25 |

410 |

245 |

26 |

55 |

— |

163 |

— |

是高锰低碳渗碳钢,性能与15钢相似,但淬透性、强度和塑性比15钢高。用于制作心部力学性能要求高的渗碳零件,如凸轮轴、齿轮、联轴器等,焊接性尚可 |

||

|

20Mn |

0.17~0.23 |

0.17~0.37 |

0.70~1.00 |

910 |

|

|

450 |

275 |

24 |

50 |

— |

197 |

— |

|||||

|

25Mn |

0.22~0.29 |

0.17~0.37 |

0.70~1.00 |

900 |

870 |

600 |

490 |

295 |

22 |

50 |

71 |

207 |

— |

|||||

|

30Mn |

0.27~0.34 |

0.17~0.37 |

0.70~1.00 |

880 |

860 |

600 |

540 |

315 |

20 |

45 |

63 |

217 |

187 |

强度与淬透性比相应的碳钢高,冷变形时塑性尚好,切削加工性良好,有回火脆性倾向,锻后要立即回火,一般在正火状态下使用。用于制作螺栓、螺母、杠杆、转轴、心轴等 |

||||

|

35Mn |

0.32~0.39 |

0.17~0.37 |

0.70~1.00 |

870 |

850 |

600 |

560 |

335 |

18 |

45 |

55 |

229 |

197 |

|||||

|

35Mn2 |

0.32~0.39 |

0.17~0.37 |

1.40~1.80 |

GB/T 17107 |

正火+回火 |

≤100 |

620 |

315 |

18 |

45 |

— |

207~241 |

可在正火状态下应用,也可在淬火与回火状态下应用。切削加工性好,冷变形时的塑性中等,焊接性不良。用于制作承受疲劳负荷的零件,如轴辊及高应力下工作的螺钉、螺母等 |

|||||

|

>100 ~300 |

580 |

295 |

18 |

43 |

23 |

207~241 |

||||||||||||

|

调质 |

≤100 |

745 |

590 |

16 |

50 |

47 |

229~269 |

|||||||||||

|

>100 ~300 |

690 |

490 |

16 |

45 |

47 |

229~269 |

||||||||||||

|

40Mn |

0.37~0.44 |

0.17~0.37 |

0.70~100 |

GB/T 699 |

860 |

840 |

600 |

25 |

590 |

355 |

17 |

45 |

47 |

229 |

207 |

|

||

|

45Mn2 |

0.42~0.49 |

0.17~0.37 |

1.40~180 |

GB/T 17107 |

正火+回火 |

≤100 |

690 |

355 |

16 |

38 |

— |

187~241 |

用于制作受磨损的零件,如转轴、心轴、齿轮、啮合杆、螺栓、螺母、还可制作离合器盘、花键轴、万向节、凸轮轴、曲轴、汽车后轴、地脚螺栓等。焊接性较差 |

|||||

|

>100 ~300 |

670 |

335 |

15 |

35 |

— |

187~241 |

||||||||||||

|

45Mn |

0.42~0.50 |

0.17~0.37 |

0.70~1.00 |

GB/T 699 |

850 |

840 |

600 |

25 |

620 |

375 |

15 |

40 |

39 |

241 |

217 |

|||

|

50Mn |

0.48~0.56 |

0.17~0.37 |

0.70~1.00 |

830 |

830 |

600 |

645 |

390 |

13 |

40 |

31 |

255 |

217 |

弹性、强度、硬度均高,多在淬火与回火后应用;在某些情况下也可在正火后应用。焊接性差。用于制作耐磨性要求很高、在高负荷作用下的热处理零件,如齿轮、齿轮轴、摩擦盘和截面在80mm以下的心轴等 |

||||

|

GB/T 17107 |

正火或正火+ 回火 |

<250 |

645 |

390 |

13 |

40 |

31 |

217 |

||||||||||

|

60Mn |

0.57~0.65 |

0.17~0.37 |

0.70~1.00 |

GB/T 699 |

810 |

|

|

25 |

695 |

410 |

11 |

35 |

— |

269 |

229 |

强度较高,淬透性较碳素弹簧钢好,脱碳倾向小;但有过热敏感性,易产生淬火裂纹,并有回火脆性。用于制作螺旋弹簧、板簧、各种扁、圆弹簧,弹簧环、片,以及冷拔钢丝(≤7mm)和发条 |

||

|

65Mn |

0.62~0.70 |

0.17~0.37 |

0.90~1.20 |

830 |

|

|

25 |

735 |

430 |

9 |

30 |

— |

285 |

229 |

强度高,淬透性较大,脱碳倾向小,但有过热敏感性,易形成淬火裂纹,并有回火脆性。适宜制作较大尺寸的各种扁、圆弹簧与发条,以及其他经受摩擦的农机零件,如犁、切刀等,也可制作轻载汽车离合器弹簧 |

|||

|

70Mn |

0.67~0.75 |

0.17~0.37 |

0.90~1.20 |

790 |

|

|

25 |

785 |

450 |

8 |

30 |

— |

285 |

229 |

用于制作弹簧圈、盘簧、止推环、离合器盘、锁紧圈 |

|||

|

注:1.GB/T 699一般适用于直径或厚度不大于250mm的优质碳素结构钢棒材,尺寸超出250mm者需由供需双方协商。其化学成分也适用于锭,坯及其制品。 2.GB/T 699牌号后面加“A”者为高级优质钢,牌号后面加“E”者为特级优质钢。按使用加工方法分为压力加工用钢和切削加工用钢。 3.GB/T 699各牌号的Cr含量不大于0.25%(08、08F不大于0.10%;10、10F不大于0.15%);Ni含量不大于0.30%;Cu含量不大于0.25%。优质钢的P、S含量均不大于0.035%;高级优质钢的P、S含量分别均不大于0.030%,特级优质钢的P、S含量均不大于0.025%。GB/T 17107各牌号的Cr、Ni、Cu含量均不大于0.25%。P、S含量均不大于0.035%。本表仅编入GB/T17107中的部分牌号。 4.表中GB/T 699所列力学性能为试样毛坯经正火后制成试样测定的钢材的纵向力学性能(不包括冲击吸收功)。表中所列冲击吸收功AkU为试样毛坯经淬火+回火后制成试样测定而得。钢号75、80及85的力学性能是用留有加工余量的试样进行热处理(淬火+回火)而得。交货状态硬度栏的未热处理表示轧制状态。 5.表中GB/T 699所列力学性能仅适用于截面尺寸不大于80mm的钢材。 6.GB/T 17107规定的截面尺寸为锻件截面尺寸(直径或厚度)非试样尺寸。 7.锻件用结构钢适用于冶金、矿山、船舶、工程机械等设备经整体热处理后取样测定力学性能的一般锻件。表中所列力学性能不适用于高温、高转速的主轴、转子、叶轮和压力容器等。 |

||||||||||||||||||

优质碳素结构钢(摘自GB/T 699-1999)

优质碳素结构钢牌号和化学成分

注:1.表中所列牌号为优质钢。如果是高级优质钢,在牌号后面加“A”(统一数字代号最后一位数字改为“3”);如果是特级优质钢,在牌号后面加“E”(统一数字代号最后一位数字改为“6”);对于沸腾钢,牌号后面为“F”(统一数字代号最后一位数字为“0”);对于半镇静钢,牌号后面为“b”(统一数字代号最后一位数字为“1”)。

2.使用废钢冶炼的钢允许含铜量不大于0.30%。

3.热压力加工用钢的铜含量应不大于0.20%。

4.铅浴淬火(派登脱)钢丝用的35~85钢的锰含量为0.30%~0.60%;铬含量不大于0.10%,镍含量不大于O.15%,铜含量不大于O.20%;硫、磷含量应符合钢丝标准要求。

5.08钢用铝脱氧冶炼镇静钢,锰含量下限为O.25%,硅含量不大于0.03%,铝含量为0.02%~0.07%。此时钢的牌号为08Al。

6.冷冲压用沸腾钢含硅量不大于0.03%。

7.氧气转炉冶炼的钢其含氮量应不大于0.008%。供方能保证合格时,可不做分析。

8.经供需双方协议,08~25钢可供应硅含量不大于0.17%的半镇静钢,其牌号为08b~25b。

9.上述各成分含量皆指质量分数。

| 序号 | 统一数字代号 | 牌号 | 化学成分质量分数% | |||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr≤ | Ni≤ | Cu≤ | |||

| 1 | U20080 | 08F | 0.05~0.11 | ≤0.03 | 0.25~0.50 | 0.1 | 0.3 | 0.25 |

| 2 | U20100 | 10F | 0.07~0.13 | ≤0.07 | 0.25~0.50 | 0.15 | 0.3 | 0.25 |

| 3 | U20150 | 15F | 0.12~0.18 | ≤0.07 | 0.25~0.50 | 0.25 | 0.3 | 0.25 |

| 4 | U20082 | 8 | 0.05~0.11 | 0.17~0.37 | 0.35~0.65 | 0.1 | 0.3 | 0.25 |

| 5 | U20102 | 10 | 0.07~0.13 | 0.17~0.37 | 0.35~0.65 | 0.15 | 0.3 | 0.25 |

| 6 | U20152 | 15 | 0.12~0.18 | 0.17~0.37 | 0.35~0.65 | 0.25 | 0.3 | 0.25 |

| 7 | U20202 | 20 | 0.17~0.23 | 0.17~0.37 | 0.35~0.65 | 0.25 | 0.3 | 0.25 |

| 8 | U20252 | 25 | 0.22~0.29 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 9 | U20302 | 30 | 0.27~0.34 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 10 | U20352 | 35 | 0.32~0.39 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 11 | U20402 | 40 | 0.37~0.44 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 12 | U20452 | 45 | 0.42~0.50 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 13 | U20502 | 50 | 0.47~0.55 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 14 | U20552 | 55 | 0.52~0.60 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 15 | U20602 | 60 | 0.57~0.65 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 16 | U20652 | 65 | 0.62~0.70 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 17 | U20702 | 70 | 0.67~0.75 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 18 | U20752 | 75 | 0.72~0.80 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 19 | U20802 | 80 | 0.77~0.85 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 20 | U20852 | 85 | 0.82~0.90 | 0.17~0.37 | 0.50~0.80 | 0.25 | 0.3 | 0.25 |

| 21 | U21152 | 15Mn | 0.12~0.18 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 22 | U21202 | 20Mn | 0.17~0.23 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 23 | U21252 | 25Mn | 0.22~0.29 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 24 | U21302 | 30Mn | 0.27~0.34 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 25 | U21352 | 35Mn | 0.32~0.39 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 26 | U21402 | 40Mn | 0.37~0.44 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 27 | U21452 | 45Mn | 0.42~0.50 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 28 | U21502 | 50Mn | 0.48~0.56 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 29 | U21602 | 60Mn | 0.57~0.65 | 0.17~0.37 | 0.70~1.00 | 0.25 | 0.3 | 0.25 |

| 30 | U21652 | 65Mn | 0.62~0.70 | 0.17~0.37 | 0.90~1.20 | 0.25 | 0.3 | 0.25 |

| 31 | U21702 | 70Mn | 0.67~0.75 | 0.17~0.37 | 0.90~1.20 | 0.25 | 0.3 | 0.25 |

优质碳素结构钢的力学性能

注:1.对于直径或厚度小于25mm的钢材,热处理是在与成品截面尺寸相同的试样毛坯上进行的。

2.表中所列正火推荐保温时间不少于30min,空冷;淬火推荐保温时间不少于30min,70、80、85钢油冷,其余钢水冷;回火推荐保温时间不少于1h。

| 牌号 | 试样毛坯尺寸/mm | 推荐热处理/℃ | 推荐热处理/℃ | 推荐热处理/℃ | 力学性能 | 钢材交货状态硬度HBS10/3000,≤ | 钢材交货状态硬度HBS10/3000,≤ | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 正火 | 淬火 | 回火 | σb/MPa≥ | σs/MPa≥ | δ5(%)≥ | ψ(%)≥ | AKU/J≥ | 未热处理钢 | 退火钢 | ||

| 08F | 25 | 930 | 295 | 175 | 35 | 60 | 131 | ||||

| 10F | 25 | 930 | 315 | 185 | 33 | 55 | 137 | ||||

| 15F | 25 | 920 | 355 | 205 | 29 | 55 | 143 | ||||

| 8 | 25 | 930 | 325 | 195 | 33 | 60 | 131 | ||||

| 10 | 25 | 930 | 335 | 205 | 31 | 55 | 137 | ||||

| 15 | 25 | 920 | 375 | 225 | 27 | 55 | 143 | ||||

| 20 | 25 | 910 | 410 | 245 | 25 | 55 | 156 | ||||

| 25 | 25 | 900 | 870 | 600 | 450 | 275 | 23 | 50 | 71 | 170 | |

| 30 | 25 | 880 | 860 | 600 | 490 | 295 | 21 | 50 | 63 | 179 | |

| 35 | 25 | 870 | 850 | 600 | 530 | 315 | 20 | 45 | 55 | 197 | |

| 40 | 25 | 860 | 840 | 600 | 570 | 335 | 19 | 45 | 47 | 217 | 187 |

| 45 | 25 | 850 | 840 | 600 | 600 | 355 | 16 | 40 | 39 | 229 | 197 |

| 50 | 25 | 830 | 830 | 600 | 630 | 375 | 14 | 40 | 31 | 241 | 207 |

| 55 | 25 | 820 | 820 | 600 | 645 | 380 | 13 | 35 | 255 | 217 | |

| 60 | 25 | 810 | 675 | 400 | 12 | 35 | 255 | 229 | |||

| 65 | 25 | 810 | 695 | 410 | 10 | 30 | 255 | 229 | |||

| 70 | 25 | 790 | 715 | 420 | 9 | 30 | 269 | 229 | |||

| 75 | 试样 | 820 | 480 | 1080 | 880 | 7 | 30 | 285 | 241 | ||

| 80 | 试样 | 820 | 480 | 1080 | 930 | 6 | 30 | 285 | 241 | ||

| 85 | 试样 | 820 | 480 | 1130 | 980 | 6 | 30 | 302 | 255 | ||

| 15Mn | 25 | 920 | 410 | 245 | 26 | 55 | 163 | ||||

| 20Mn | 25 | 910 | 450 | 275 | 24 | 50 | 197 | ||||

| 25Mn | 25 | 900 | 870 | 600 | 490 | 295 | 22 | 50 | 71 | 207 | |

| 30Mn | 25 | 880 | 860 | 600 | 540 | 315 | 20 | 45 | 63 | 217 | 187 |

| 35Mn | 25 | 870 | 850 | 600 | 560 | 335 | 18 | 45 | 55 | 229 | 197 |

| 40Mn | 25 | 860 | 840 | 600 | 590 | 355 | 17 | 45 | 47 | 229 | 207 |

| 45Mn | 25 | 850 | 840 | 600 | 620 | 375 | 15 | 40 | 39 | 241 | 217 |

| 50Mn | 25 | 830 | 830 | 600 | 645 | 390 | 13 | 40 | 31 | 255 | 217 |

| 60Mn | 25 | 810 | 695 | 410 | 11 | 35 | 269 | 229 | |||

| 65Mn | 25 | 830 | 735 | 430 | 9 | 30 | 285 | 229 | |||

| 70Mn | 25 | 790 | 785 | 450 | 8 | 30 | 285 | 229 | |||

优质碳素结构钢的特性和应用

| 牌号 | 主要特征 | 应用举例 |

|---|---|---|

| 08F | 优质沸腾钢,强度、硬度低,塑性极好。深冲压,深拉延性好,冷加工性,焊接性好。成分偏析倾向大,时效敏感性大,故冷加工时,可采用消除应力热处理,或水韧处理,防止冷加工断裂 | 易轧成薄板,薄带,冷变形材、冷拉钢丝。 |

| 8 | 极软低碳钢,强度、硬度很低,塑性、韧性极好,冷加工性好,淬透性、淬硬性极差,时效敏感性比08F稍弱,不宜切削加工,退火后,导磁性能好 | 宜轧制成薄板、薄带、冷变形材、冷拉、冷冲压、焊接件,表面硬化件 |

| 10F | 强度低(稍高于08钢),塑性、韧性很好,焊接性优良,无回火脆性。易冷热加工成型、淬透性很差,正火或冷加工后切削性能好 | 宜用冷轧、冷冲、冷镦、冷弯、热轧、热挤匝、热镦等工艺成型,制造要求受力不大、韧性高的零件,如摩擦片、深冲器皿、汽车车身、弹体等 |

| 10 | 强度低(稍高于08钢),塑性、韧性很好,焊接性优良,无回火脆性。易冷热加工成型、淬透性很差,正火或冷加工后切削性能好 | 宜用冷轧、冷冲、冷镦、冷弯、热轧、热挤匝、热镦等工艺成型,制造要求受力不大、韧性高的零件,如摩擦片、深冲器皿、汽车车身、弹体等 |

| 15F | 强度、硬度、塑性与10F、10钢相近。为改善其切削性能需进行正火或水韧处理适当提高硬度。淬透性、淬硬性低、韧性、焊接性好 | 制造受力不大,形状简单,但韧性要求较高或焊接性能较好的中、小结构件、螺钉、螺栓、拉杆、起重钩、焊接容器等 |

| 15 | 强度、硬度、塑性与10F、10钢相近。为改善其切削性能需进行正火或水韧处理适当提高硬度。淬透性、淬硬性低、韧性、焊接性好 | 制造受力不大,形状简单,但韧性要求较高或焊接性能较好的中、小结构件、螺钉、螺栓、拉杆、起重钩、焊接容器等 |

| 20 | 强度硬度稍高于15F,15钢,塑性焊接性都好,热轧或正火后韧性好 | 制作不太重要的中、小型渗碳、碳氮共渗件、缎压件,如杠杆轴、变速箱变速叉、齿轮,重型机械拉杆,钩环等 |

| 25 | 具有一定强度、硬度。塑性和韧性好。焊接性、冷塑性加工性较高,被切削性中等、淬透性、淬硬性差。淬火后低温回火后强韧性好.无回火脆性 | 焊接件、热锻、热冲压件渗碳后用作耐磨件 |

| 30 | 强度、硬度较高,塑性好、焊接性尚好,可在正火或调质后使用,适于热锻、热压。被切削性良好 | 用于受力不大,温度<150℃的低载荷零件:如丝杆、拉杆、轴键、齿轮、轴套筒等,渗碳件表面耐磨性好,可作耐磨件 |

| 35 | 强度适当,塑性较好,冷塑性高,焊接性尚可。冷态下可局部镦粗和拉丝。淬透性低,正火或调质后使用 | 适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件 |

| 40 | 强度较高.可切削性良好,冷变形能力中等,焊接性差,无回火脆性,淬透性低,水淬时易生裂纹,多在调质或正火态使用,两者综合性能相近,表面淬火后可用于制造承受较大应力件 | 适于制造曲轴心轴、传动轴、活塞杆、连杆、链轮、山轮等,作焊接件时需先预热,焊后缓冷 |

| 45 | 最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。小型件宜采用调质处理,大型件宜采用正火处理 | 主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。轴、齿轮、齿条、蜗杆等。焊接件注意焊前预热,焊后消除应力退火 |

| 50 | 高强度中碳结构钢,冷变形能力低,可切削性中等。焊接性差,无回火脆性,淬透性较低,水淬时易生裂纹。使用状态:正火,淬火后回火,高频表面淬火,适用于在动载荷及冲击作用不大的条件下耐磨性高的机械零件 | 锻造齿轮、拉杆、轧辊、轴摩擦盘、机床主轴、发动机曲轴、农业机械犁铧、重载荷心轴及各种轴类零件等,及较次要的减振弹簧、弹簧垫圈等 |

| 55 | 具有高强度和硬度,塑性和韧性差,被切削性中等,焊接性差,淬透性差,水淬时易淬裂。多在正火或调质处理后使用,适于制造高强度、高弹性、高耐磨性机件 | 齿轮、连杆、轮圈、轮缘、机车轮箍、扁弹簧、热轧轧辊等 |

| 60 | 具有高强度、高硬度和高弹性。冷变形时塑性差,可切削性能中等,焊接性不好,淬透性差,水淬易生裂纹,故大型件正火处理 | 轧辊、轴类、轮箍、弹簧圈、减振弹簧、离合器、钢丝绳 |

| 65 | 适当热处理或冷作硬化后具有较高强度与弹性。焊接性不好,易形成裂纹.不宜焊接,可切削性差,冷变形塑性低,淬透性不好,—般采用油淬,大截面件采用水淬油冷,或正火处理。其特点是在相同组态下其疲劳强度可与合金弹簧钢相当 | 宜用于制造截面、形状简单、受力小的扁形或螺形弹簧零件。如汽门弹簧、弹簧环等也宜用于制造高耐磨性零件,如轧辊、曲轴、凸轮及钢丝绳等 |

| 70 | 强度和弹性比65钢稍高,其他性能与65钢近似 | 弹簧、钢丝、钢带、车轮圈等 |

| 75 | 性能与65、70钢相似,但强度较高而弹性略低,其淬透性亦不高。通常在淬火、回火后使用 | 板弹簧、螺旋弹簧、抗磨损零件、较低速车轮等 |

| 80 | 性能与65、70钢相似,但强度较高而弹性略低,其淬透性亦不高。通常在淬火、回火后使用 | 板弹簧、螺旋弹簧、抗磨损零件、较低速车轮等 |

| 85 | 含碳量最高的高碳结构钢,强度、硬度比其他高碳钢高,但弹性略低,其他性能与 | 铁道车辆、扁形板弹簧、圆形螺旋弹簧、钢丝钢带等 |

| 15Mn | 含锰(ωMn0.70%~1.00%)较高的低碳渗碳钢,因锰高故其强度、塑性、可切削性和淬透性均比15钢稍高,渗碳与淬火时表面形成软点较少,宜进行渗碳、碳氮共渗处理,得到表面耐磨而心部韧性好的综合性能。热轧或正火处理后韧性好 | 齿轮、曲柄轴。支架、铰链、螺钉、螺母。铆焊结构件。板材适于制造油罐等。寒冷地区农具,如奶油罐等 |

| 20Mn | 其强度和淬透性比15Mn钢略高,其他性能与15Mn钢相近 | 与15Mn钢基本相同 |

| 25Mn | 性能与20Mn及25钢相近,强度稍高 | 与20Mn及25钢相近 |

| 30Mn | 与30钢相比具有较高的强度和淬透性。冷变形时塑性好,焊接性中等,可切削性良好。热处理时有回火脆性倾向及过热敏感性 | 螺栓、螺母、螺钉、拉杆、杠杆、小轴、刹车机齿轮 |

| 35Mn | 强度及淬透性比30Mn高,冷变形时的塑性中等。可切削性好,但焊接性较差。宜调质处理后使用 | 转轴、啮合杆、螺栓、螺母、螺钉等,心轴、齿轮等 |

| 40Mn | 淬透性略高40钢。热处理后,强度、硬度、韧性比40钢稍高,冷变形塑性中等.可切削性好,焊接性低,具有过热敏感性和回火脆性,水淬易裂 | 耐疲劳件、曲轴、辊子、轴、连杆。高应力下工作的螺钉、螺母等 |

| 45Mn | 中碳调质结构钢.调质后具有良好的综合力学性能。淬透性、强度、韧性比45钢高,可切削性尚好,冷变形塑性低,焊接性差.具有回火脆性倾向 | 转轴、心轴、花键轴、汽车半轴、万向接头轴、曲轴、连杆、制动杠杆、啮合杆、齿轮、离合器、螺栓、螺母等 |

| 50Mn | 性能与50钢相近,但其淬透性较高,热处理后强度、硬度、弹性均稍高于50钢。焊接性差,具有过热敏感性和回火脆性倾向 | 用作承受高应力零件。高耐磨零件。如齿轮、齿轮轴、摩擦盘、心轴、平板弹簧等 |

| 60Mn | 强度、硬度、弹性和淬透性比60钢稍高,退火态可切削性良好、冷变形塑性和焊接性差。具有过热敏感和回火脆性倾向 | 大尺寸螺旋弹簧、板簧、各种圆扁弹簧,弹簧环、片,冷拉钢丝及发条 |

| 65Mn | 强度、硬度、弹性和淬透性均比65钢高,具有过热敏感性和叫火脆性倾向,水淬有形成裂纹倾向。退火态可切削性尚可,冷变形塑性低,焊接性差 | 受中等载荷的板弹簧,直径达7~20mm螺旋弹簧及弹簧垫圈、弹簧环。高耐磨性零件,如脚床主轴、弹簧卡头、精密机床丝杆、犁、切刀、螺旋辊子轴承上的套环、铁道钢轨等 |

| 70Mn | 性能与70钢相近,但淬透性稍高,热处理后强度、硬度、弹性均比70钢好,具有过热敏感性和回火脆性倾向,易脱碳及水淬时形成裂纹倾向、冷塑性变形能力差,焊接性差 | 承受大应力、磨损条件下工作零件。如各种弹簧圈、弹簧垫圈、止推环、锁紧圈、离合器盘等 |

优质碳素结构钢的中外牌号对照

| 中国GB/T700 | 国际标准 ISO | 原苏联 гOCT | 美国 ASTM | 美国|UNS | 日本JIS | 德国DIN | 英国BS | 法国NF |

|---|---|---|---|---|---|---|---|---|

| 08F | 08Kп | 1008 | G10080 | SO9CK | St22,C10(1.0301),CK10(1.1121) | 040A10 | ||

| SPHD | ||||||||

| SPHE | ||||||||

| S9CK | ||||||||

| 10F | 10Kп | 1010 | G10100 | SPHD | USt13 | 040A12 | FM10 | |

| 10F | 10Kп | 1010 | G10100 | SPHE | USt13 | 040A12 | XC10 | |

| 15F | 15Kп | 1015 | G10150 | S15CK | Fe360B | Fe360B | Fe360B,FM15 | |

| 8 | 8 | 1008 | G10080 | S10C | CK10 | 040A10 | FM8 | |

| S09CK | ||||||||

| SPHE | 2S511 | |||||||

| 10 | 10 | 1010 | G10100 | S10C | CK10 | 040A12 | XC10 | |

| S12C | C10 | 040A10 | CC10 | |||||

| 045A10 | ||||||||

| S09CK | 060A10 | |||||||

| 15 | 15 | 1015 | G10150 | S15C | Fe360B | Fe360B | Fe360B | |

| S17C | CK15 | 090M15 | XC12 | |||||

| C15 | 040A15 | |||||||

| S15CK | 050A15 | XC15 | ||||||

| Cm15 | 060A15 | |||||||

| 20 | 20 | 1020 | G10200 | S20C | 1C22 | 1C22 | ||

| S22C | CK22 | 050A20 | 1C22 | |||||

| S20CK | Cm22 | 040A20 | XC18 | |||||

| 060A20 | CC20 | |||||||

| 25 | C25E4 | 25 | 1025 | G10250 | S25C | 1C25 | 1C25 | 1C25 |

| CK25 | 060A25 | |||||||

| S28C | Cm25 | 070M26 | XC25 | |||||

| 30 | C30E4 | 30 | 1030 | G10300 | S30C | 1C30 | 1C30 | 1C30 |

| S33C | CK30 | 060A30 | XC32 | |||||

| CC30 | ||||||||

| 35 | C35E4 | 35 | 1035 | G10350 | S35C | 1C35 | 1C35 | 1C35 |

| S38C | CK35 | 060A35 | XC38TS | |||||

| Cf35 | XC35 | |||||||

| Cm35 | CC35 | |||||||

| 40 | C40E4 | 40 | 1040 | G10400 | S40C | 1C40 | 1C40 | 1C40 |

| S43C | CK40 | 060A40 | XC38 | |||||

| 080A40 | XC42 | |||||||

| 2S93 | XC38H1 | |||||||

| 2S113 | ||||||||

| 45 | C45E4 | 45 | 1045 | G10450 | S45C | 1C45 | 1C45 | 1C45 |

| S48C | CK45 | 060A42 | XC42 | |||||

| CC45 | 060A47 | XC45 | ||||||

| XF45 | 080M46 | CC45 | ||||||

| CM45 | XC42TS | |||||||

| 50 | G50E4 | 50 | 1050 | G10500 | S50C | 1C50 | 1C50 | 1C50 |

| 1049 | G10490 | S53C | CK53 | 060A52 | XC48TS | |||

| CK50 | CC50 | |||||||

| CM50 | XC50 | |||||||

| 55 | C55E4 | 55 | 1055 | G10550 | S55C | 1C55 | 1C55 | 1C55 |

| Type | S58C | CK55 | 070M55 | XC55 | ||||

| Type | CM55 | 060M57 | XC48TS | |||||

| 60 | C60E4 | 60 | 1060 | G10600 | S58C | 1C60 | 1C60 | 1C60 |

| Type | CK60 | 060A62 | XC60 | |||||

| Type | CM60 | 080A62 | XC68 | |||||

| CC55 | ||||||||

| 65 | SL | 65 | 1065 | G10650 | SWRH67A | A | 080A67 | FM66 |

| SM | 1064 | G10640 | SWRH67B | C67 | 060A67 | C65 | ||

| Type | CK65 | XC65 | ||||||

| Type | CK67 | |||||||

| 70 | SL | 70 | 1070 | G10700 | SWRH72A | A | 070A72 | FM70 |

| SM | 1069 | G10690 | SWRH72B | Cf70 | 060A72 | C70 | ||

| Type | XC70 | |||||||

| 75 | SL | 75 | 1075 | G10750 | SWRH77A | C | 070A78 | FM76 |

| SM | 1074 | G10740 | SWRH77B | C75 | 060A78 | XC75 | ||

| CK75 | ||||||||

| 80 | SL | 80 | 1080 | G10800 | SWRH82A | D | 060A83 | FM80 |

| SM | SWRH82B | CK80 | 080A83 | XC80 | ||||

| Type | ||||||||

| 85 | DM | 85 | 1085 | G10850 | SWRH82A | C | 060A86 | FM86 |

| DH | 1084 | G10840 | SWRH82B | D | 080A86 | XC85 | ||

| SUP3 | CK85 | 050A86 | ||||||

| 15Mn | 15г | 1016 | G10160 | SB46 | 14Mn4 | 080A15 | XC12 | |

| 15Mn3 | 080A17 | 12M5 | ||||||

| 4S14 | ||||||||

| 220M07 | ||||||||

| 20Mn | 20г | 1019 | G10190 | 19Mn5 | 070M20 | XC18 | ||

| 1022 | G10220 | 20Mn5 | 080A20 | 20M5 | ||||

| 21Mn4 | 080A22 | |||||||

| 080M20 | ||||||||

| 25Mn | 25г | 1026 | G10260 | S28C | 080A25 | |||

| 1525 | G15250 | 080A27 | ||||||

| 070M26 | ||||||||

| 30Mn | 30г | 1033 | G10330 | S30C | 30Mn4 | 080A30 | XC32 | |

| 30Mn5 | 080A32 | 32M5 | ||||||

| 31Mn4 | 080M30 | |||||||

| 35Mn | 35г | 1037 | G10370 | S35C | 35Mn4 | 080A35 | 35M5 | |

| 36Mn4 | 080M36 | |||||||

| 36Mn5 | ||||||||

| 40Mn | SL | 40г | 1039 | G10390 | SWRH42B | 2C40 | 2C40 | 2C40 |

| SM | G15410 | S40C | 40Mn4 | 080A40 | 40M5 | |||

| 080M40 | ||||||||

| 45Mn | SL | 45г | 1043 | G10430 | SWRH47B | 2C45 | 2C45 | 2C45 |

| SM | 1046 | G10460 | S45C | 46Mn5 | 080A47 | 45M5 | ||

| 080M46 | ||||||||

| 50Mn | SL | 50г | 1053 | G10530 | SWRH52B | 2C50 | 2C50 | 2C50 |

| SM | 1551 | G15510 | S53C | 080A52 | XC48 | |||

| Type | 080M50 | |||||||

| Type | ||||||||

| 60Mn | 60г | 1561 | G15610 | SWRH62B | 2C60 | 2C60 | 2C60 | |

| S58C | CK60 | 080A57 | XC60 | |||||

| 080A62 | ||||||||

| 65Mn | 65гA | 1566 | G15660 | S58C | 65M4 | 080A67 | ||

| 70Mn | DH | 70г | 1572 | G15720 | B | 080A72 |