本页导航

广告链接

简化铸造工艺

便于制模

| 注 意 事 项 | 图 例 | 说 明 | |

|---|---|---|---|

| 改 进 前 | 改 进 后 | ||

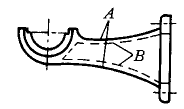

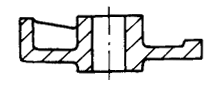

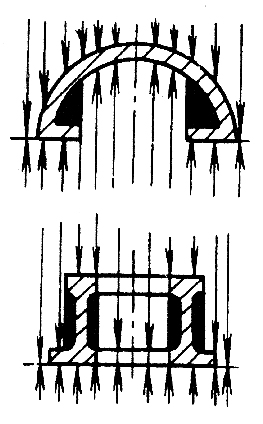

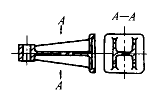

| 外形力求简单 |

|

|

A、B为弧面时,制模、制芯困难,应改为平面 |

|

|

尽量减少凹凸部分 | |

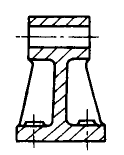

| 分型面力求简单 |

|

|

分型面形状力求简单,尽量设计在同一平面内 |

|

|

||

便于清砂

| 注 意 事 项 | 图 例 | 说 明 | |

|---|---|---|---|

| 改 进 前 | 改 进 后 | ||

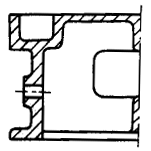

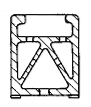

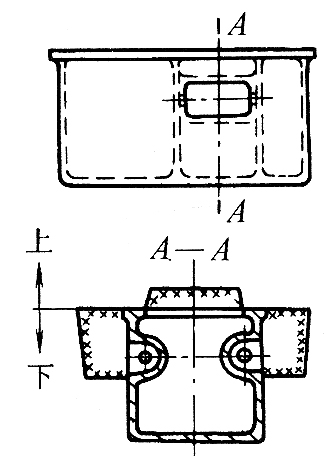

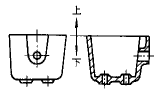

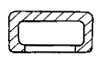

| 留有足够清理空间 |

|

|

狭长内腔不便制芯和清铲,应尽可能避免 |

|

|

在保证刚性的前提下,可加大清铲窗孔,以便于清砂及破出芯骨 | |

便于合箱

| 注 意 事 项 | 图 例 | 说明 | |

|---|---|---|---|

| 改 进 前 | 改 进 后 | ||

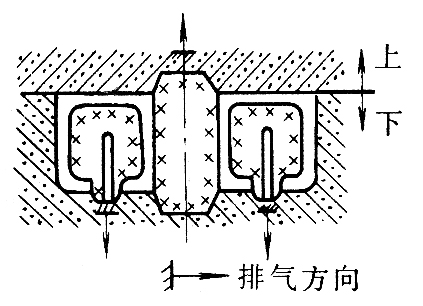

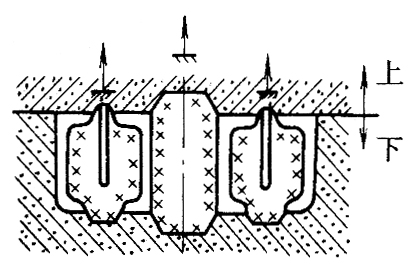

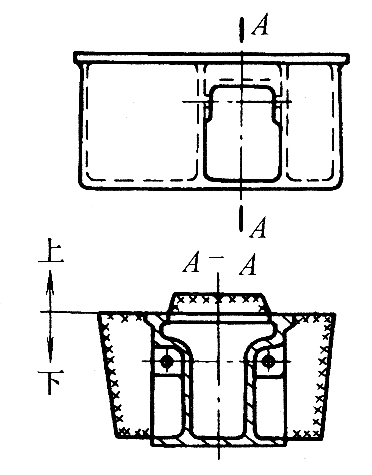

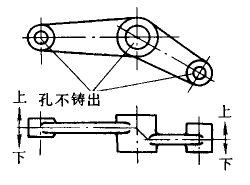

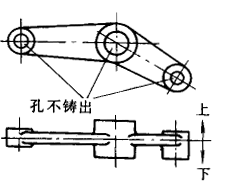

| 下芯和排气方便 |

|

|

有利于型芯的固定和排气 |

|

|

尽量避免采用悬臂芯,可连通中间部分;若使用要求不允许此部分结构改变,则可设工艺孔,加强型芯的固定和排气 | |

|

|||

|

|

改进后,减少型芯,不用芯撑 | |

|

|

改进后,避免采用吊芯,不用芯撑 | |

|

|

改进前,下芯十分不便,需先放入中间芯,放芯撑固定后,再从侧面放入两边型芯,芯头处需用干砂填实;改进后,两边型芯可先放入,不妨碍中间型芯的安放 | |

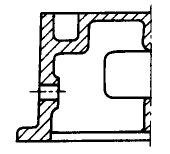

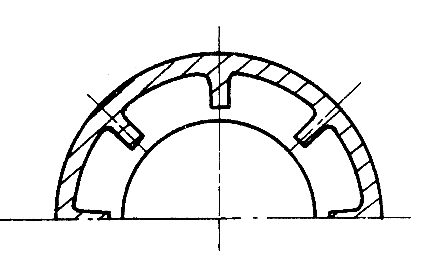

| 减少砂箱体积 |

|

|

缩小铸件的轮廓尺寸,可减小砂箱体积,降低造型费用 |

|

|

||

便于造型

| 注意事项 | 图 例 | 说明 | |

|---|---|---|---|

| 改 进 前 | 改 进 后 | ||

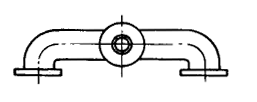

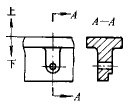

| 分型面应是平面 |

|

|

铸件外形应使分型方便,如三通管在不影响使用的情况下,各管口截面最好在一个平面上 |

|

|

||

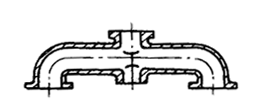

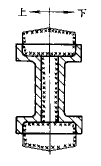

| 尽量减少分型面的数量 |

|

|

分型面应尽量少,改进后,三箱造型变为两箱造型 |

|

|

||

| 应有结构斜度 |

|

|

在起模方向留有结构斜度(包括内腔) |

|

|

||

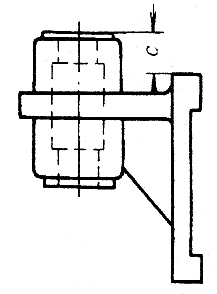

| 使活块容易取出 |

|

|

A>B,将C部做成斜面时,活块容易取出 |

| 减少活块数量 |

|

|

铸件外壁的局部凸台应连成一片 |

|

|

加强肋应合理布置 | |

|

|

去掉凸台后减少活块造模,较适于机器造型 | |

|

|

为避免采用活块,可将凸台加长,引伸至分型面。如加工方便,也可不设凸台,采取锪平措施 | |

|

|||

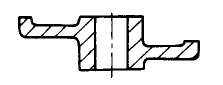

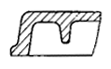

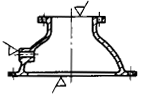

| 增加砂型强度 |

|

|

改进后,将小头法兰改成内法兰,大头法兰改成外法兰。为保证其强度,法兰厚度应稍增大 |

|

|

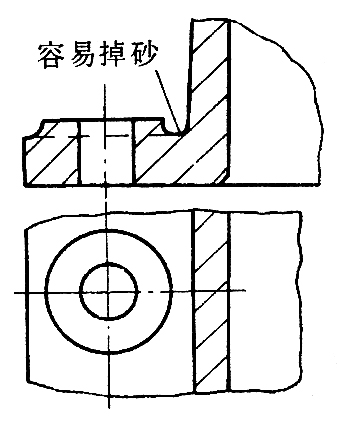

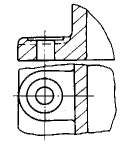

离平面很近或相切的圆凸台砂型不牢 | |

|

|

圆凸台侧壁的沟缝处易掉砂,可改为机械加工平面 | |

|

|

相距很近的凸台,可将其连接起来 | |

| 便于取模 |

|

|

可作垂直于分型面的平行线来检验,阴影部分不能取模 |

|

|

避免使造模、取模产生困难的死角和内凹 | |

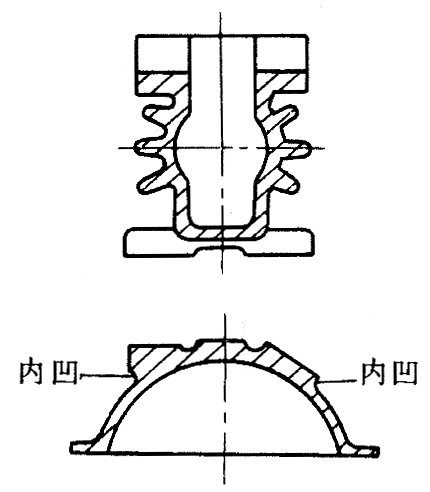

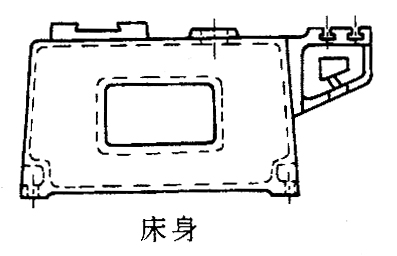

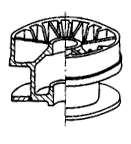

| 采用组合铸件 |

|

|

对于大型复杂件,在不影响其精度、强度及刚度要求的情况下,为使铸件的结构简单,可考虑分成几个铸件组成。如床身由整体改为分铸、螺栓联接;鼓轮型铸钢件的法兰改成焊接组合 |

|

|

||

便于制芯

| 注意事项 | 图 例 | 说明 | |

|---|---|---|---|

| 改 进 前 | 改 进 后 | ||

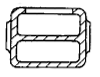

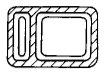

| 简化内腔,少用型芯 |

|

|

铸件内腔形状应尽量简单,减少型芯,并简化芯盒结构 |

|

|

||

|

|

将箱形结构改为肋骨形结构,可省去型芯,但强度和刚性比箱形结构差 | |

|

|

||

|

|

尽可能将内腔做成开式的,可不需型芯 | |

|

|

||

|

|

在结构允许的条件下,采用对称结构,可减少制造木模和型芯的工作量 | |

|

|

||

|

|

内腔的狭长肋,需要狭长沟缝的型芯,不易刷上涂料,应尽可能避免 | |

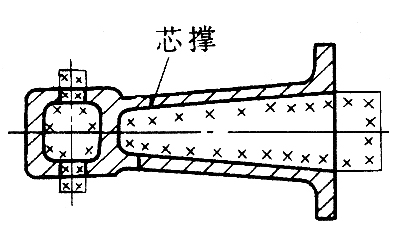

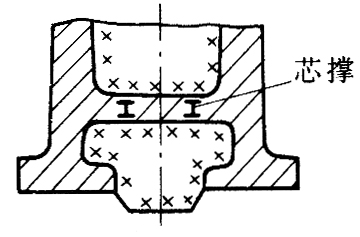

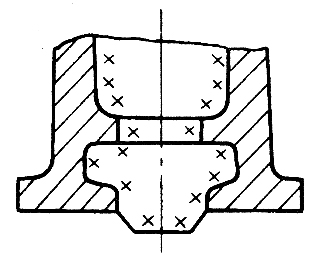

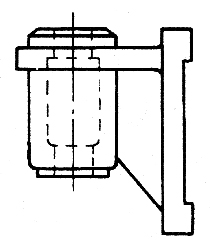

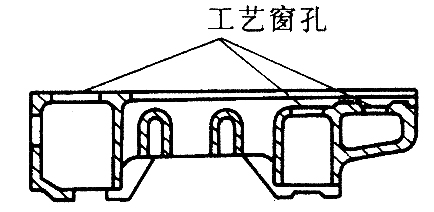

| 便于型芯固定 |

|

|

设置固定型芯的专用工艺窗孔 |

|

|

铸件改为组合结构后,使型芯形状简单、固定稳固,易保证铸件的壁厚 | |