常用铸造方法的特点和应用范围

常用铸造方法的特点和应用范围

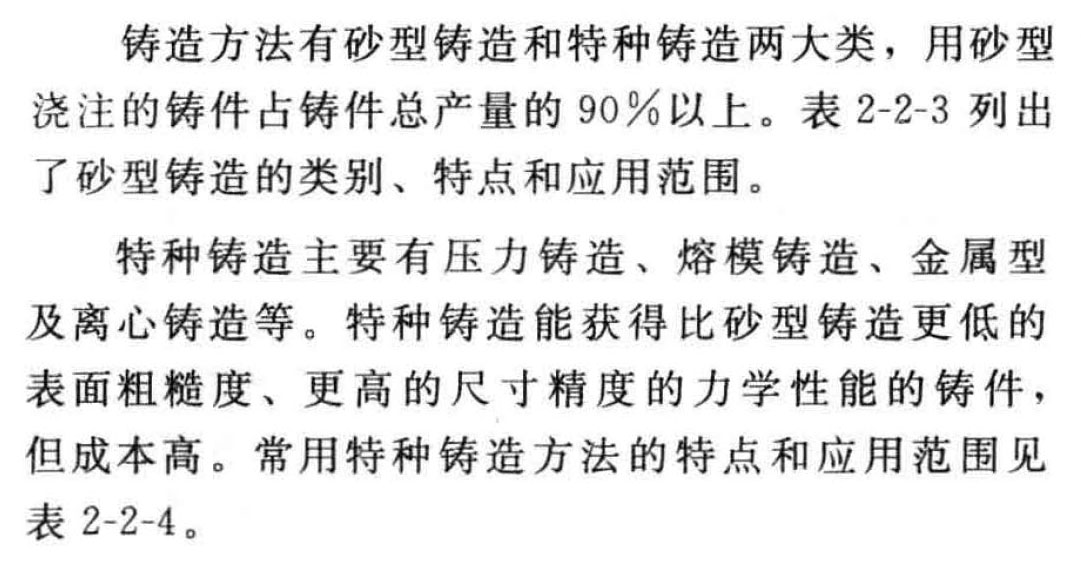

砂型铸造方法的类别、特点和应用范围

|

造型方法

|

主要特点

|

应用范围

|

|

手

工

造

型

|

砂箱造型

|

在专用的砂箱内造型,造型、起模、修型等操作方便

|

大、中、小铸件成批或单件生产

|

|

劈箱造型

|

将模样和砂箱分成相应的几块,分别造型,然后组装,造型、烘干、搬运、合箱和检验等操作方便,但制造模样、砂箱的工作量大

|

成批生产大型复杂铸件,如机床床身,大型柴油机机身

|

|

叠箱造型

|

将几个甚至十几个铸型重叠起来浇注,可节约金属,充分利用生产面积

|

中小件成批生产,多用于小型铸钢件

|

|

脱箱造型

|

造型后将砂箱取走,在无箱或加套箱的情况下浇注,又称无箱造型

|

小件成批或单件生产

|

|

地坑造型

|

在车间地坑中造型,不用砂箱或只用箱盖,操作较麻烦、劳动量大、生产周期长

|

中大型铸件单件生产,在无合适砂箱时采用

|

|

刮板造型

|

用专制的刮板刮制铸型,可节约制造模样的材料和工时,操作麻烦、生产率低

|

单件小批生产,外形简单,或圆形铸件

|

|

组芯造型

|

在砂箱、地坑中,用多块砂芯组装成铸型,可用夹具组装铸型

|

单件或成批生产结构复杂的铸件

|

|

一

般

机

器

造

型

|

震击式

|

靠造型机的震击来紧实铸型,机构简单、制造成本低,但噪声大,生产率低,对厂房基础要求高

|

大量或成批生产的中大铸件

|

|

震压式

|

在震击后加压紧实铸型,造型机制造成本较低,生产率较高,噪声大

|

大量或成批生产中、小件

|

|

微震压实式

|

在微震的同时加压紧实铸型,生产率较高,震击机构容易磨损

|

大量或成批生产中小件

|

|

压实式

|

用较低的比压压实铸型,机器结构简单,噪声较小,生产率较高

|

大量或成批生产较小的铸件

|

|

抛砂机

|

用抛砂的方法填实和紧实砂型,机器的制造成本较高

|

单件、成批生产中、大件

|

|

高

压

造

型

|

多触头式

|

机械方法加砂,高压多触头压实,铸件尺寸精确,生产率高,但机器结构复杂,辅机多、砂箱刚度要求高,制造成本高

|

大量生产的中等铸件

|

|

脱箱射压式

|

射砂方式填砂和预紧实,高压压实,铸件尺寸精确,辅机多,砂箱精度要求高,与多触头式相比,机器结构简单,生产率更高

|

大量生产的中、小铸件

|

|

无箱挤压式

|

射砂方式填砂和预紧实,高压压实后,将铸型推出箱框,不用砂箱,铸件尺寸精确,生产率最高,辅机较少,垂直分型时下芯需有专门的机械手

|

大量生产的中、小铸件

|

砂型的类别、特点和应用范围

|

铸型类别

|

主要特点

|

应用范围

|

|

干型

|

水分少,强度高,透气性好,成本高,劳动条件差,可用机器造型,但不易实现机械化、自动化

|

结构复杂,质量要求高、单件小批生产中、大铸件

|

|

湿型

|

不用烘干,成本低、粉尘少,可用机器造型,容易实现机械化、自动化,采用膨润土活化砂及高压造型,可以得到强度高、透气性较好的铸型

|

多用于单件或大批大量生产的中小件

|

|

自硬型

|

一般不需烘干,强度高,硬化快,劳动条件好,铸型精度较高,自硬型砂按使用粘结剂和硬化方法不同,各有特点

|

多用于单件、小批或成批生产的中、大型铸件,对大型铸件,效果较好

|

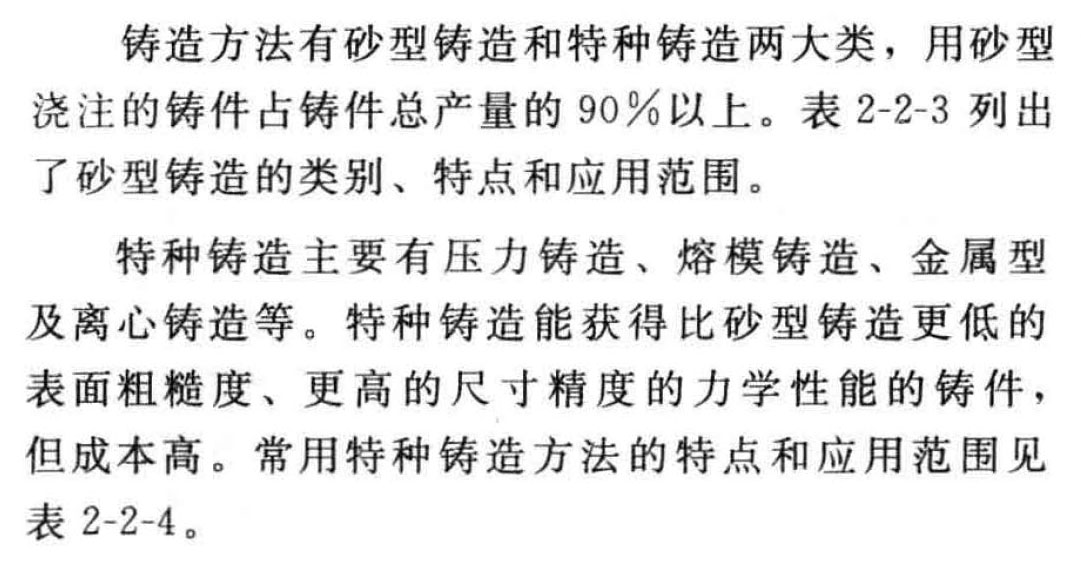

特种铸造方法的类别、特点和应用范围

注:特种铸造还包括石膏型、壳型、金属型覆砂铸造、热芯盒造型等。

|

铸造方法

|

主要特点

|

应用范围

|

|

压力铸造

|

用金属铸型,在高压、高速下充型,在压力下快速凝固,是效率高、精度高的金属成型方法,但压铸机、压铸型制造费用高

|

大批、大量生产,以锌合金、铝合金、镁合金及铜合金为主的中小型薄壁铸件,也用于钢铁铸件

|

|

熔模铸造

|

用蜡模,在蜡模外制成整体的耐火质薄壳铸型。加热熔掉蜡模后,用重力浇注。铸件精度高,表面质量好,但压型制造费高、工序繁多。手工操作时,劳动条件差

|

各种生产批量,以碳钢、合金钢为主的各种合金和难于加工的高熔点合金复杂零件为宜,铸件质量一般<10kg

|

|

金属型铸造

|

用金属铸型,在重力下浇注成型,对非铁合金铸件有细化组织的作用,灰铸铁件易出白口,生产率高,无粉尘,设备费用较高,手工操作时,劳动条件差

|

成批,大量生产,以非铁合金为主,也可用于铸钢、铸铁的厚壁、简单或中等复杂的中小铸件

|

|

低压铸造

|

用金属型、石墨型、砂型,在气体压力下充型及结晶凝固,铸件致密,金属收得率高,设备简单

|

单件、小批或大量生产,以非铁合金为主的中大薄壁铸件

|

|

陶瓷型铸造

|

采用高精度模样,用自硬耐火浆料灌注成型,重力浇注,铸件精度高、表面粗糙度细,但陶瓷浆料价格贵

|

单件、小批生产中、小型,厚壁中等复杂铸件,特别宜作金属型、模板、热芯盒及各种热锻模具

|

|

离心铸造

|

用金属砂或砂型,在离心力作用下浇注成型,铸件组织致密、设备简单、成本低、生产率高,但机械加工量大

|

单件、成批大量生产铁管、铜套、轧辊、金属轴瓦、汽缸套等旋转体型铸件

|

|

实型铸造

|

用泡沫聚苯乙烯塑料模,局部或全部代替木模或金属模造型,在浇注时烧失。可节约木材、简化工序,但烟尘、有害气体较大

|

单件、小批生产的中大铸件,尤以1~2件为宜,或取模困难的铸件部分

|

|

磁型铸造

|

用磁性材料(铁丸、钢丸)代替型砂作造型材料,磁性材料可重复使用,简化了砂处理设备,但铸钢件表面渗碳,涂料干燥时间长,生产率低

|

大批大量生产中小型中等复杂的钢铁零件,如锚链、阀体等

|

|

连续铸造

|

铸型是水冷结晶器,金属液连续注入后,凝固的铸件不断地从结晶器的另一端拉出。生产率高,但设备费用高

|

大批大量生产各类合金的铸管、铸锭、铸带、铸杆等

|

|

真空吸铸

|

在结晶器内抽真空,造成负压,吸入液体金属成型。铸件无气孔、砂眼,组织致密,生产率高,设备简单

|

大批大量生产铜合金、铝合金的筒形和棒类铸件

|

|

挤压铸造

|

先在铸型的下型中浇入定量的液体金属,迅速合型,并在压力下凝固。铸件组织致密,无气孔,但设备较复杂。挤压钢铁合金时模具寿命较短

|

大批生产以非铁合金为主的形状简单,内部质量要求高或轮廓尺寸大的薄壁铸件

|

|

石墨型铸造

|

用石墨材料制成铸型,重力浇注成型。铸件组织致密,尺寸精确,生产率高,但铸型质脆,易碎,手工操作时劳动条件差

|

成批生产铜合金螺旋桨等形状不太复杂的中小型零件,也可用于钛合金铸件

|